12 min leituraA pimenta-do-reino, também chamada de pimenta-preta ou pimenta-redonda, provém da planta trepadeira Piper nigrum L. da família Piperaceae, naturais das florestas asiáticas, mas que os portugueses, durante as grandes navegações, espalharam pelo mundo, sendo uma fonte de riqueza, e que até os dias atuais possui alto valor agregado.

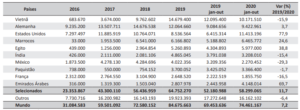

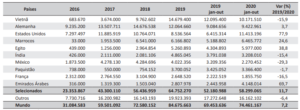

Atualmente o Vietnã é maior produtor mundial de pimenta-do-reino, respondendo por 36% da produção e por 37% do mercado global do produto. O Brasil está em segundo lugar, com cerca de 14% da produção mundial.

Fonte: ORGANIZAÇÃO DAS NAÇÕES UNIDAS PARA ALIMENTAÇÃO E AGRICULTURA. FAO, 2020.

Os grãos da pimenta-do-reino, depois de secos e moídos, são muito usados na culinária em diversos países, sendo uma especiaria aromática, de sabor forte e levemente picante, devido à presença de piperina.

A principal cultivar plantada no Brasil é a Bragantina, representando mais de 90% da área cultivada. Esta variedade tem a vantagem de os frutos irem amadurecendo no cacho, só caindo por completo quando todos estão maduros. Nas variedades Iaçará e Cingapura, os frutos vão caindo no chão à medida que vão amadurecendo, trazendo prejuízos ao produtor e maiores riscos em termos de food safety.

Estima-se que 99% da pimenta-do-reino produzida no Brasil tenha como destino o mercado externo, onde a competitividade está diretamente relacionada à qualidade e inocuidade. Portanto, alterações nas propriedades sensoriais e contaminações podem impactar diretamente o seu valor.

Principais destinos das exportações brasileiras de pimenta-do-reino

Fonte: IBGE (2020)

O não atendimento dos padrões de qualidade resulta desde em redução do valor pago até em rejeição e devolução de lotes, em especial, quando o destino são os países europeus.

Os principais potenciais contaminantes na pimenta-do-reino são:

| Microbiológicos: |

- Fungos do gênero Aspergillus, Penicillium e Fusarium que geram micotoxinas como aflatoxinas, ocratoxina A, fumonisinas e a citrinina, perigos químicos, mas gerados por microrganismos, especialmente se a umidade não for controlada durante secagem e armazenamento.

- Bactérias como Bacillus cereus, Salmonella sp, Shiguella dysenteriae, Staphylococcus aureus, Escherichia coli, Clostridium perfringens devido à contaminação com fezes de mamíferos e aves no campo ou durante a secagem, assim como contaminação durante manipulação na colheita.

|

| Químicos: |

- Inseticidas, fungicidas, herbicidas, acaricidas, nemacidas e/ ou desfolhantes devido a falhas nos tratos fitossanitários com uso de defensivos proibidos ou mesmo permitidos, mas acima dos limites aceitáveis como seguros. Outro risco é o uso de sacarias usadas de defensivos, herbicidas ou fertilizantes para armazenar ou transportar a pimenta que poderá gerar contaminação cruzada.

- Metais pesados como Arsênio (As), Cádmio (Cd), Mercúrio (Hg) e Chumbo (Pb) provenientes dos usos da terra anteriores à plantação da pimenta e que contaminam o solo, percolam e atingem os lençóis freáticos usados para irrigação.

- Alergênicos, como soja, devido ao uso indevido de sacarias que antes acomodaram farelo de soja e que podem gerar contaminação cruzada.

- Produtos químicos da queima de combustíveis de secadores de calor direto que impregnam a pimenta com fumaça.

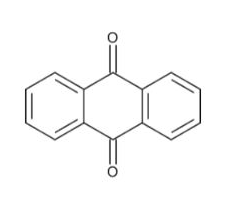

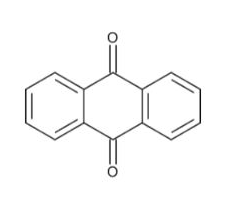

- Resíduos fenólicos de antraquinonas formadas em secadores de calor direto.

|

| Físicos: |

- Animais silvestres como cobras, sapo, rãs, aranhas e outros, que provém diretamente do campo, sendo riscos naturalmente inerentes.

- Pedras, plástico, fragmentos de insetos, partículas metálicas e diversas sujidades, também inerentes a produtos do campo ou por fraude.

- Pedaços de ráfia ou juta, provenientes das sacarias utilizadas no armazenamento e transporte.

|

Este artigo trata dos cuidados necessários no processamento rural em todas as suas etapas.

Cuidados na pré-colheita

Os cuidados na produção de pimenta-do-reino iniciam-se no plantio com a aquisição de mudas sadias e a escolha da área de cultivo, seja para escolher local de solo e clima apropriado, mas também com solo e fontes de água livres de contaminantes como metais pesados ou defensivos agrícolas, especialmente associados com os usos anteriores da área.

Além disso, recomenda-se que as áreas próximas aos plantios não sejam utilizadas para armazenamento de substâncias potencialmente contaminantes, que se carreadas para a plantação poderão gerar riscos, como esterco fresco, produtos químicos, defensivos agrícolas, óleo diesel, águas residuais entre outras.

Os poços de captação de água devem ser perfurados em locais e em profundidade que garantam a qualidade da água, sendo devidamente protegidos de animais, enxurradas e alagamentos.

A florada da pimenteira ocorre a partir do início da estação chuvosa, com pico entre janeiro e março, sendo que os cachos estarão maduros e prontos para colheita de 6 a 8 meses após este período, com frutos com umidade em torno de 80 – 85% em tons de verde a vermelho.

Cuidado também é necessário em plantações orgânicas ou não, mas que usem esterco e biofertilizantes, especialmente aqueles de origem animal, pois podem ocasionar a introdução de enterobactérias na pimenta. Para evitar isso, este tipo de material deve sempre ser previamente estabilizado via procedimentos que reduzem a carga microbiana, como por exemplo a compostagem, nunca sendo usados “frescos”.

Nesta etapa de pré-colheita é preciso uma atenção especial com o ataque de pragas e fungos, sendo que os frutos em contato com o chão são mais susceptíveis à contaminação e, como boas práticas deveriam ser colhidos separadamente, para então serem lavados antes da secagem, reduzindo assim cargas microbianas provenientes do solo e eliminando os frutos mofados.

Defensivos agrícolas, se necessário, podem ser utilizados, porém, apenas os autorizados para a pimenta-do-reino, seguindo as instruções e dosagens recomendadas no receituário agronômico e do fabricante do produto, respeitando os devidos prazos de carência entre aplicação e colheita. Para fins de rastreabilidade, devem ser mantidos registros do monitoramento destas aplicações. Contudo, não é permitida a presença de resíduos dos seguintes agrotóxicos: parathion, malathion, ethion, fenitrothion, dicofol, chlorpyrifos, dimetoato, methidation, diazinon, metoxichlor e endosulfan.

Colheita e debulha

A colheita tradicionalmente é realizada manualmente e os cachos (ou espigas) são alocados em caixas, baldes, cangalhas ou sacos de aniagem feitos de juta, sendo que o mais rapidamente possível após a colheita, ainda no mesmo dia, a pimenta-do-reino deve seguir para a debulha e posterior secagem, a fim de evitar perdas na qualidade do produto por processo fermentativo ou proliferação de fungos que podem produzir micotoxinas.

Na debulha, que deve ocorrer em um galpão protegido das intempéries e pragas, os frutos são retirados das espigas com ajuda de um debulhador mecânico ou manualmente.

O debulhador mecânico separa os grãos da espiga através de uma chapa perfuradora e por isso conseguem separar também sujidades maiores como pedras, galhos e até animais provenientes do campo.

Nessas etapas há riscos potenciais de contaminação por bactérias patogênicas provenientes da manipulação, sujidades e corpos estranhos. Por isso, há que seguir regras de boas práticas, mantendo mãos lavadas, não tossindo ou cuspindo sobre a pimenta, mantendo longe da área animais como cães, gatos e galinhas, além claro, pragas como ratos e baratas.

Os trabalhadores rurais devem lavar as mãos sempre que forem manusear a pimenta, após tocar produtos e insumos químicos, paradas para refeições, uso das instalações sanitárias e tocar sujidades em geral.

A limpeza dos equipamentos de debulha também é essencial para evitar contaminações, pois se ficarem resíduos acumulados eles podem permitir a presença de bactérias e fungos.

Um outro risco potencial é o reúso de sacos para acondicionamento da pimenta que anteriormente comportavam produtos químicos, fertilizantes ou defensivos agrícolas, pois podem transferir contaminantes, assim como farelo de soja usado em ração para animais, pois os derivados de soja são considerados como um alergênico previsto em legislação.

Secagem

Os frutos após serem debulhados devem ser encaminhados à secagem, que pode ser realizada de forma natural em terreiros ou estufas, ou mecânicas, em secadores de calor direto ou indireto.

Secagem natural

Terreiros

Nos terreiros, a pimenta é exposta diretamente ao sol devendo ser constantemente revolvida para que a secagem ocorra de forma homogênea, considerando que num pátio aberto sempre haverá riscos ambientais como poeira, sujidades trazidas pelo vento, animais e pragas.

A altura da camada de grãos deve ser de 3 a 5 cm no início da secagem e de 6 a 8 cm no final, evitando-se revolver no início para evitar despolpamento. Todo o processo leva de 72 a 120 horas (3 a 5 dias), dependendo do real tempo de exposição ao sol e da umidade relativa do ar.

Pimenta mal revolvida pode acumular umidade, permitindo crescimento de fungos e a produção de micotoxinas.

É imperativo, obviamente, que nestes locais de secagem sejam afastados animais domésticos como cães e gatos, galinhas, porcos e vacas, pois podem defecar contaminando com enterobactérias.

Terreiros de piso de terra devem ser evitados, pois favorecem o desenvolvimento de microrganismos na superfície dos grãos, comprometendo a segurança do produto. O uso de lonas pode ajudar a evitar o contato direto da pimenta com a terra e assim reduzir os riscos, mas é preciso ressaltar que as lonas devem ser trocadas periodicamente e apresentar-se limpas e bem conservadas, sem furos ou rasgos.

Durante a noite, os grãos devem ser cobertos por uma lona impermeável para evitar seu reumedecimento e animais noturnos, lembrando que a ocorrência de chuvas aumenta a umidade relativa do ar e, como consequência, o tempo necessário para secagem, favorecendo a produção de micotoxinas.

Estufas

O ideal em termos de boas práticas é que a secagem aconteça sobre um piso impermeável dentro de uma estufa coberta e com telas para ventilação, pois as estufas impedirão o acesso de animais, minimizarão vento e poeira e protegerão a pimenta das intempéries climáticas, além de acelerar o processo, gerando assim uma pimenta de maior qualidade.

Os terreiros e/ ou estufas devem ser limpos antes de iniciar cada novo ciclo de secagem para evitar contaminantes oriundos de secagens anteriores.

Os produtores não devem caminhar sobre os grãos quando a pimenta é revolvida, especialmente com calçados sujos, e os utensílios usados neste revolvimento devem ser mantidos limpos e em bom estado de conservação. Obviamente não se pode cuspir ou escarrar sobre as pimentas que estão secando.

Secagem mecanizada

A secagem mecânica é realizada em equipamentos onde o ar quente, proveniente de uma fonte de calor, é forçado a passar pela massa de grãos de pimenta, removendo sua umidade, o que permite ao produtor maior independência das condições climáticas e redução significativa do tempo de secagem quando comparado à natural.

Secador de calor direto

Em secadores de calor direto, uma fornalha gera calor aplicado diretamente sobre a pimenta, gerando fumaça que penetra na massa de grãos. Neste processo a temperatura alcança normalmente até 120°C. Acima deste limite, potencializa-se a perda de qualidade, ocorrendo perdas de aromáticos dos óleos essenciais e impregnação de odor de fumaça, além da possibilidade de queima de grãos de pimenta e consequente perda.

Além disso, há pesquisas que indicam que as altas temperaturas destes sistemas de calor direto podem produzir antraquinonas, um resíduo fenólico presente na fumaça que impregna a pimenta, podendo ser prejudicial à saúde, e certamente, prejudicial aos negócios, pois o mercado consumidor está atento ao problema.

Obviamente, a fonte de energia usada no calor direto deve ser segura, evitando-se combustíveis cuja fumaça possa gerar contaminantes químicos que podem potencialmente impregnar a pimenta. No Espírito Santo normalmente se utiliza lenha de eucalipto ou casca de macadâmia.

Secador de calor indireto

A secagem mecânica em secadoras que utilizam calor indireto é mais recomendada, uma vez que não ocorre um contato entre a pimenta e a fumaça da fornalha, evitando contaminação química e odores indesejáveis que representam perda de valor para o produto.

Neste processo, a temperatura de secagem é menor, variando entre 40 e 60°C, o que garante maior segurança por evitar a queima e perda de aromas voláteis.

Em ambos os processos, como se vê, o controle da temperatura de secagem é fundamental para evitar perda de material, geração de pimenta queimada ou úmida e perda de qualidades sensorial.

Um outro risco do sistema de secagem mecanizado bastante comum é a introdução de fragmentos metálicos, provenientes do próprio desgaste dos equipamentos.

Ressalta-se que equipamentos de secagem devem ser estar com a manutenção em dia e limpos antes e após sua operação para prevenir contaminantes, especialmente em períodos entre safras. Óleos e graxas usados nestes equipamentos não podem ter contato direto com a pimenta, e se houver este risco, devem ser de grau alimentício.

As instalações que abrigam os equipamentos devem seguir princípios de boas práticas de fabricação, sendo mantidas fechadas, limpas, ventiladas e protegidas de pragas.

Imediatamente após a secagem, a pimenta deve ser resfriada para garantir a remoção completa da umidade antes de ser condicionada nas sacarias. De outra forma, poderá reumedecer e ocorrer o crescimento de fungos.

As sacarias usadas devem permitir ventilação da pimenta para que ela “respire”, não acumulando umidade, preferencialmente devem ser virgens, de ráfia ou aniagem, e em hipótese alguma, reusadas de defensivos agrícolas, fertilizantes, produtos químicos ou farelo de soja.

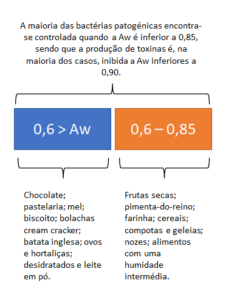

Importância do fator umidade

A umidade da pimenta é decisiva para evitar o crescimento microbiológico. Por isso, uma eficiente secagem dos grãos diminui a água livre disponível aos microrganismos, conferindo maior estabilidade microbiológica à pimenta, o que possibilita um armazenamento mais seguro e por períodos mais longos.

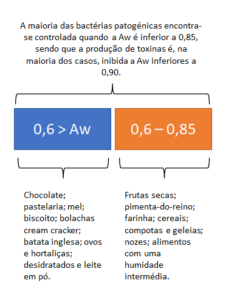

A redução da umidade na pimenta reduz a atividade de água: abaixo de 10% de umidade, a atividade de água ficará abaixo de 0,83, inibindo assim o crescimento da maioria das bactérias patogênicas que são controladas quando a Aw é inferior a 0,85. A produção de toxinas é, na maioria dos casos, inibida a Aw inferiores a 0,90.

Relação entre umidade e atividade de água:

| Teor de umidade (% b.s) |

Aw |

| 10,63 % |

0,8373 |

| 9,59 % |

0,7845 |

| 8,55 % |

0,7062 |

| 7,79 % |

0,6486 |

Fonte: Análise isotérmica da atividade de água (Aw) de sementes de pimenta-do-reino em câmara de secagem, publicado pela Revista Brasileira de Tecnologia Agroindustrial em 2020.

Por isso, a pimenta-do-reino classe preta deve apresentar teor de umidade máximo de 14%, contudo o armazenamento dos grãos com umidade em torno de 10,5% ou menos garante maior segurança ao produtor por evitar perda de grãos mofados.

Uma vez que há presença de fungos, especialmente dos gêneros Aspegillus, Penicillium e Fusarium, podem ser produzidas micotoxinas, que são metabólitos secundários destes microrganismos, sendo os mais comuns a aflatoxina, ocratoxina A e as fumonisinas, e o mais importante, a eliminação dos fungos não remove a toxina, portanto, pimenta-do-reino mofada não deve ser utilizada.

Armazenagem

O principal perigo a ser controlado na armazenagem são as pragas urbanas como ratos e baratas, pragas de grãos como carunchos/ gorgulhos e o crescimento de fungos produtores de micotoxinas.

O controle ambiental do armazenamento é fundamental para garantir a segurança do produto. Recomenda-se que umidade relativa do ar seja mantida em limites inferiores a 75%.

Além disso, a pimenta envasada deve ser mantida sobre paletes forrados com madeirite com um distanciamento de 30 cm entre paletes e teto, para ventilação e vistorias contra pragas.

Food fraud

A fraude em primenta-do-reino está associada primeiramente ao descumprimento dos padrões de identidade e qualidade previstos quanto aos percentuais máximos de impurezas como talos, de grãos chochos, baixo extrato etéreo ou grãos queimados.

Porém, fraudes piores precisam também ser prevenidas, como presença proposital de pedras e fragmentos metálicos para dar peso.

Outra fraude que os compradores de pimenta-do-reino precisam observar é a venda da pimenta seca mecanizada como se fosse seca em terreiro, pois a seca em terreiro tem geralmente maior valor de mercado, justamente por conservar melhor as propriedade organoléticas como seus desejáveis aromas característicos provenientes de seu óleo essencial.

A pimenta contém cerca de 3% de óleo essencial, cujo aroma é dominado, em cerca de 80%, por hidrocarbonetos monoterpenos, com os sesquiterpenos compondo cerca de 20% do óleo essencial.

Contudo, a fraude de vender pimenta seca mecanizada como se fosse seca naturalmente é facilmente detectada, justamente pela perda dos aromas que provém do óleo essencial em detrimento do aparecimento de odores de fumaça e defumação.

Resistência dos produtores rurais

Alguns produtores rurais ainda resistem a maximizar o padrão de qualidade de suas produções, sem investir em sistemas apropriados de secagem como estufas, e pior, sem realizar os devidos cuidados de boas práticas agrícolas, seja evitando o uso de defensivos proibidos ou não cuidando da prevenção de contaminantes na pré-colheita, colheita, debulha, secagem e armazenamento, ou pior, propositalmente fraudando a pimenta-do-reino que irá comercializar.

Há também resistência em abandonar o uso dos secadores de calor direto, que reduzem a qualidade e incorporam riscos ao produto pelo contato com a fumaça.

Porém, os processadores que compram esta pimenta, limpam e a comercializam estão se tornando cada vez mais rigorosos com o tema food safety, justamente para atender às exigências do mercado importador e frente à competição de outros países. Com isso, produtores rurais que não se adequarem e cuidarem de sua produção acabarão por ter um produto inferior, com preços menores e podendo ser substituídos pelos produtores que investirem em boas práticas agrícolas.

Os processadores já vêm caminhando para implantação de normas de segurança dos alimentos e de HACCP, e com o avanço destas ações, os requisitos de food safety se estenderão aos produtores rurais que produzem a pimenta-do-reino, com a finalidade de garantir um produto de qualidade, o que requer ações de toda cadeia produtiva.

Os estados do Espírito Santo e Pará são grandes produtores nacionais de pimenta, uma especiaria de alto valor agregado, que merece investimentos para garantir sua inocuidade, e assim, fazer com que o produto brasileiro se destaque entre os países concorrentes no comércio internacional.

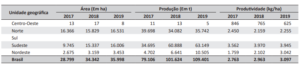

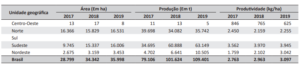

Produção de pimenta-do-reino por região no Brasil

Fonte: IBGE (2020).

Referências legais

- Lei nº 9.972, de 25/5/2000, que institui a classificação de produtos vegetais, subprodutos e resíduos de valor econômico, regulamentada pelo Decreto nº 3.664, de 17/11/2000;

- Portaria nº 112, de 10/5/1982 (DOU de 12/5/1982) do Ministério da Agricultura, Pecuária e Abastecimento, que aprova as normas a serem observadas na padronização, classificação, embalagem e apresentação da pimenta-do-reino em grãos, para fins de comercialização;

- Resolução nº 176, de 27/6/1989, do Conselho Nacional do Comércio Exterior (Ministério da Fazenda), que aprova as normas gerais para padronização, classificação e fiscalização da pimenta-do-reino, quando destinada à exportação.

Espero que tenha gostado do artigo. Deixe seu comentário e compartilhe com os amigos!

Leia também:

ANÁLISE ISOTÉRMICA DA ATIVIDADE DE ÁGUA DE SEMENTES DE PIMENTA-DO-REINO EM CÂMARA DE SECAGEM

CONTAMINANTES QUE COMPROMETEM A SEGURANÇA DA PIMENTA-DO-REINO AO LONGO DE SUA CADEIA PRODUTIVA

COLHEITA E PÓS COLHEITA DA PIMENTA DO REINO

EVOLUÇÃO DO CULTIVO DE PIMENTA DO REINO NO BRASIL

MANUAL DE SEGURANÇA E QUALIDADE PARA A CULTURA DA PIMENTA-DO-REINO

12 min leituraA pimenta-do-reino, também chamada de pimenta-preta ou pimenta-redonda, provém da planta trepadeira Piper nigrum L. da família Piperaceae, naturais das florestas asiáticas, mas que os portugueses, durante as grandes navegações, […]