Quando se aborda o tema “defensivos agrícolas”, num primeiro impulso, a maioria das pessoas tende a condenar veementemente seu uso, afinal, somos bombardeados com informações negativas sobre o assunto, inclusive, adotando o nome pejorativo “agrotóxicos”. Porém, se nos permitirmos ir além do óbvio e aprofundarmos um pouco mais, poderemos ver que seu uso correto pode ser um aliado para a garantia de alimentos às populações.

Críticos argumentam que esses produtos químicos podem causar danos ambientais e à saúde humana, enquanto defensores destacam seu papel fundamental no aumento da produtividade agrícola e na segurança alimentar, ou seja, nos esforços para a garantia de alimentos para prevenir a fome das populações num cenário global.

O fato é que a população mundial atingiu 8 bilhões de pessoas em 2023, e seguindo a curva de crescimento, até 2050 o planeta terá cerca de 10 bilhões de habitantes e bocas para alimentar, tornando indispensável o aumento da produção de alimentos.

Nesse contexto, o uso de defensivos agrícolas, que inclui inseticidas, herbicidas, fungicidas e nematicidas, tem sido crucial para maximizar a produtividade agrícola e combater pragas, doenças e ervas daninhas que prejudicam as colheitas, aumentando assim a produtividade.

Estima-se que sem o uso adequado deste recurso, as perdas de colheitas poderiam ser devastadoras. Em algumas culturas, até 40% da produção seria perdida devido a pragas e doenças.

Assim, embora seu uso seja frequentemente alvo de críticas, é importante ressaltar que, com a devida regulamentação e uso correto, os defensivos agrícolas podem ser seguros e são essenciais para sustentar o abastecimento de alimentos dos países ao redor do globo.

O crescimento da produtividade agrícola

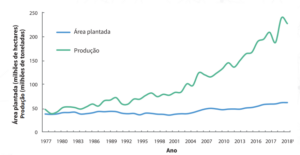

Nos últimos 30 anos a produtividade agrícola no Brasil cresceu a uma taxa média de 3,18% ao ano, superando a média mundial, que foi de cerca de 1,7% ao ano, conforme dados da FAO (Organização das Nações Unidas para a Alimentação e a Agricultura) e de estudos do USDA (Departamento de Agricultura dos Estados Unidos).

Ainda segundo dados da FAO , a produtividade global de grãos, por exemplo, mais que dobrou entre 1961 e 2019, passando de aproximadamente 1,4 tonelada por hectare para cerca de 3,4 toneladas por hectare.

Fonte: Embrapa – Evolução da produtividade agrícola brasileira.

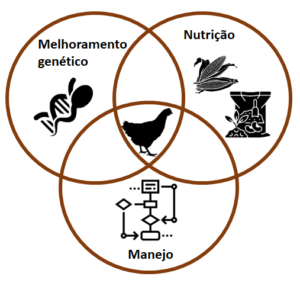

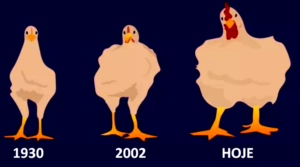

Grande parte desse crescimento se deve ao uso de tecnologias modernas, incluindo, além de fertilizantes químicos, técnicas agrícolas sofisticadas e de precisão, mecanização e automação associadas com as tecnologias emergentes da indústria 4.0, melhoria genéticas dos cultivares, incluindo o desenvolvimento de espécies geneticamente modificadas (OGM) para serem mais resistentes e… a aplicação precisa de defensivos agrícolas.

A evolução, na última década, das moléculas utilizadas como defensivos agrícolas, foi significativa, tornando-os mais seguros e com menos impactos à saúde e ao meio ambiente.

A pesquisa e o desenvolvimento de novas moléculas têm permitido a criação de produtos mais seletivos, que agem diretamente nas pragas-alvo, reduzindo o impacto sobre organismos não-alvo, como polinizadores e espécies benéficas. Além disso, novas tecnologias e formulações têm diminuído a persistência dos produtos no solo e na água, minimizando a contaminação ambiental.

Essas inovações, somadas ao uso consciente e às Boas Práticas Agrícolas, contribuem para uma agricultura mais sustentável, mantendo a produtividade e preservando os recursos naturais.

Principais grupos de defensivos agrícolas

Os defensivos agrícolas podem ser classificados em diferentes grupos, dependendo do tipo de organismo que combatem, incluindo:

- Inseticidas: São produtos destinados a controlar populações de insetos como gafanhotos, lagartas e percevejos que podem destruir plantações inteiras. Existem diversas classes de inseticidas, como os organofosforados, piretroides e neonicotinoides, cada uma com diferentes mecanismos de ação;

- Herbicidas: São usados para o controle de plantas daninhas que competem com as culturas agrícolas por nutrientes, água e luz solar. O glifosato é um dos herbicidas mais amplamente utilizados em todo o mundo, eficaz contra uma ampla gama de ervas daninhas e essencial para a agricultura de larga escala;

- Fungicidas: Combatem fungos que causam doenças nas plantas, como a ferrugem e o míldio, que podem prejudicar gravemente a produtividade das culturas. As classes mais comuns de fungicidas incluem triazóis, estrobilurinas e ditiocarbamatos;

- Nematicidas e acaricidas: São utilizados para controlar nematoides e ácaros, respectivamente, pequenos vermes e aracnídeos que atacam as raízes e caules das plantas e podem causar danos severos às culturas, especialmente em solos com alta concentração desses parasitas;

- Bactericidas: Como o nome sugere, são especializados no controle de doenças causadas por bactérias. Sua ação é específica e direcionada, sendo uma importante ferramenta na prevenção e controle de doenças bacterianas nas lavouras.

Cada um desses grupos tem um papel específico na proteção das culturas agrícolas, sendo utilizados de acordo com a necessidade e as características de cada plantação. O uso responsável e controlado de defensivos agrícolas ajuda a garantir que as plantas cresçam saudáveis e que as colheitas sejam bem-sucedidas.

Segurança e regulamentação de defensivos agrícolas

Apesar dos benefícios dos defensivos agrícolas, suas críticas frequentemente giram em torno dos possíveis impactos negativos na saúde humana e aos ecossistemas. No entanto, a aprovação de novas moléculas para esta finalidade é baseada em critérios extremamente rigorosos de segurança, definidos por agências reguladoras.

Os critérios para aprovação de novas moléculas para uso como defensivos agrícolas incluem extensivos testes toxicológicos, avaliações de impacto ambiental e estudos sobre a persistência e o comportamento das substâncias no solo e na água.

No Brasil, a aprovação de defensivos agrícolas é regulamentada pela Lei nº 7.802/1989 e pelo Decreto nº 4.074/2002, sendo que A Lei nº 7.802, conhecida como a Lei dos Agrotóxicos, estabelece as bases para o registro, comercialização e uso desses produtos no país, enquanto que o Decreto nº 4.074 complementa essa legislação, detalhando os procedimentos de registro, fiscalização e monitoramento.

No Brasil, antes que uma molécula possa ser utilizada em qualquer cultura agrícola, ela precisa passar por uma rigorosa avaliação, que considera, entre outros aspectos, a toxicidade para humanos, os impactos em termos de segurança dos alimentos e ambientais, num processo que pode levar cerca de até 10 anos.

Para tanto, as novas moléculas devem passar pela avaliação da ANVISA (Agência Nacional de Vigilância Sanitária), pelo IBAMA (Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis) e pelo MAPA (Ministério da Agricultura, Pecuária e Abastecimento).

A ANVISA é responsável por avaliar os impactos à saúde humana, levando em consideração tanto os riscos de exposição aguda quanto os riscos crônicos associados ao uso dos produtos, determinado os LMRs (Limites Máximos de Resíduos), ou seja, os limites que podem estar presentes em produtos alimentícios sem representar riscos à saúde dos consumidores.

LMRs são baseados em critérios científicos rigorosos e com margens de segurança, estando em conformidade com as diretrizes internacionais estabelecidas pela OMS (Organização Mundial da Saúde) e pela FAO (Organização das Nações Unidas para Alimentação e Agricultura).

Em 2021, a ANVISA realizou atualizações na regulamentação referente aos LMRs para os defensivos agrícolas, publicando a Resolução da Diretoria Colegiada (RDC) nº 481, de 23 de setembro de 2021, que estabeleceu novos limites de resíduos e atualizou parâmetros técnicos para diversos defensivos agrícolas.

Já o IBAMA avalia os possíveis impactos ambientais, enquanto o MAPA foca na eficácia agronômica do produto, garantindo que ele seja adequado para controlar as pragas e doenças alvo na cultura agrícola em questão.

Além disso, a Instrução Normativa Conjunta nº 2/2008, elaborada pela ANVISA, IBAMA e MAPA, regula o processo de reavaliação de defensivos já registrados, garantindo que moléculas antigas sejam reavaliadas com base em novos conhecimentos científicos e avanços tecnológicos.

As regulamentações brasileiras são uma das mais rigorosas do mundo quando se trata da regulamentação e controle de defensivos agrícolas, estando plenamente alinhadas com normas internacionais estabelecidas pela OMS, FAO e a OCDE (Organização para a Cooperação e Desenvolvimento Econômico).

Volumes utilizados

Quanto às críticas em relação ao volume de defensivos agrícolas utilizado, claro que podem existir agricultores que não contam com o suporte adequado de agrônomos, que fazem “automedicação”, que usam produtos destinados a uma cultura em outra, que não respeitam prazos de carência.

No entanto, de uma forma geral, os agricultores preferem não utilizar defensivos agrícolas por um motivo simples, eles tem custo elevado, por isso, impactam no lucratividade das lavouras, então, usam quando realmente é necessário.

Olhando os volumes utilizados de uma forma ampla, o Brasil aparece na 44ª posição em um ranking da Organização das Nações Unidas para a Alimentação e a Agricultura (FAO) sobre uso de defensivos agrícolas por hectare cultivado. Logo após o Brasil aparecem a Alemanha, em 47º lugar, a França, em 48º, e a Espanha, em 49º.

O consumo defensivos agrícolas no Brasil gira em torno de 4,31 quilos de defensivos por hectare cultivado. Na Europa, acima do Brasil aparecem os Países Baixos (9,38 kg/ha), Bélgica (6,89 kg/ha), Itália (6,66 kg/ha), Montenegro (6,43 kg/ha), Irlanda (5,78 kg/ha), Portugal (5,63 kg/ha), Suíça (5,07 kg/ha) e Eslovênia (4,86 kg/ha).

Fonte: FAO.

Porém, sob o critério de consumo de defensivos em função da produção agrícola, que é obviamente mais lógico, o Brasil aparece em 58º lugar, com uso de 0,28 quilos de defensivo por tonelada de produtos agrícolas, considerando a somatória da produção de grãos, fibras, frutas, pulses, raízes e nozes e o consumo total de defensivos disponíveis no portal de estatísticas da FAO.

Fonte: FAO.

Nesse ranking, usam mais defensivos agrícolas que o Brasil na Europa países como Portugal (0,66), Itália (0,44), Eslovênia (0,36), Espanha (0,35), Suíça (0,34), Grécia (0,30) e Países Baixos (0,29). Em 59º lugar aparece a França, com uso de 0,26 quilos de defensivos por tonelada de produtos agrícolas.

Aqui no Brasil é preciso usar defensivos para o controle de pragas mesmo em safras de inverno e na safrinha, pois não há quebra do ciclo de reprodução, em função das condições tropicais da agricultura brasileira, enquanto em regiões de clima temperado as pragas são inativadas nos períodos de frio.

Produzimos mais, por isso, em números absolutos, também utilizamos mais defensivos agrícolas.

Uso responsável e seguro de defensivos

Embora o uso de defensivos agrícolas seja amplamente criticado, quando usados corretamente, esses produtos são seguros para o meio ambiente e para a saúde humana, desde que se faça o correto uso das moléculas aprovadas para cada cultura, aplicação correta das dosagens e devido respeito aos prazos de carência, que são o período necessário entre a aplicação do defensivo e a colheita dos produtos agrícolas.

O treinamento dos agricultores no manejo adequado de defensivos agrícolas é essencial para evitar problemas relacionados ao uso inadequado, como a contaminação ambiental e a exposição a doses perigosas.

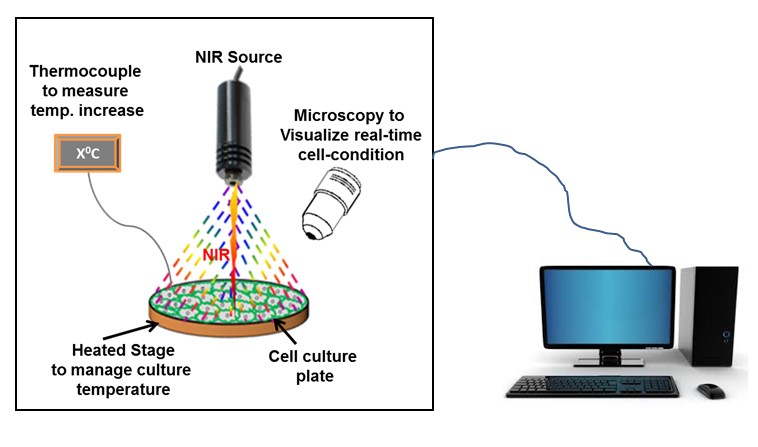

Além dos prazos de carência, as normas de Boas Práticas Agrícolas incluem a utilização de EPIs (Equipamentos de Proteção Individual ) pelos trabalhadores, a calibração correta dos pulverizadores e o monitoramento constante das condições climáticas, como vento e temperatura, para evitar deriva de produtos para áreas não-alvo, considerando ainda que tecnologias emergentes como uso de inteligência artificial e pulverização com uso de drones têm sido elementos importantes para a agricultura de precisão.

Defensivos agrícolas são ainda um tema polêmico que gera críticas apaixonadas, mas os profissionais da cadeia produtiva de alimentos precisam ser pragmáticos, avaliando os riscos e os benefícios, colocando tudo na balança para buscar soluções equilibradas que garantam o abastecimento de alimentos seguros a todas as populações.

A segurança alimentar compreende os meios de garantir que haja abastecimento de alimentos para a população mundial, o que requer uma agricultura cada vez mais produtiva onde os defensivos agrícolas são um recurso necessário. Por segurança dos alimentos entende-se que os produtos sejam seguros, livres de contaminantes químicos, físicos e microbiológicos. Nesta visão, não se proíbe o uso dos defensivos agrícolas, mas exige-se seu uso de forma segura a apropriada, usando moléculas aprovadas para cada cultura, na dosagem recomendada por agrônomos e respeitando devidamente o prazo de carência.

Este é um tema polêmico, aqui deixei a minha visão. Pesquise sobre o assunto e deixe sua opinião sobre prós e contras no uso de defensivos agrícolas.

Leia também:

- Alimentos não orgânicos são seguros?

- Como consultar os agrotóxicos que podem ser utilizados nos alimentos e quais os limites máximos

- Entenda por que produtores e exportadores devem consultar os Limites Máximos de Resíduo (LMRs) antes de exportar!

8 min leituraQuando se aborda o tema “defensivos agrícolas”, num primeiro impulso, a maioria das pessoas tende a condenar veementemente seu uso, afinal, somos bombardeados com informações negativas sobre o assunto, inclusive, […]