Estamos quase finalizando nossa série de posts da IFS Food versão 8.

Hoje trazemos os seguintes requisitos. 5.1 Auditorias Internas, 5.2 Inspeção das Instalações e Fábrica, 5.3 Validação e Controle de Processo, 5.4 Calibração, 5.5 Monitoramento do Controle de Quantidade, 5.6 Teste de Produto e Monitoramento Ambiental.

Começo pelo requisito KO n° 8. O requisito 5.1.1 diz que as auditorias internas devem ser planejadas dentro de um período de 12 meses e sua execução não deve exceder 15 meses, e de acordo com uma avaliação de risco, atividades críticas para a segurança dos alimentos e qualidade do produto devem ser auditadas com maior frequência.

O requisito 5.2 Inspeções do local e fábrica não sofreu grandes alterações.

O requisito 5.3 Validação e controle de processo e ambiente de trabalho passou a ser apenas “Validação e controle de processo”. Neste requisito, o 5.3.1 foi desmembrado em dois requisitos, o 5.3.1 e o 5.3.2. Com isso, houve um aumento no número de requisitos, mudando a ordem da versão anterior.

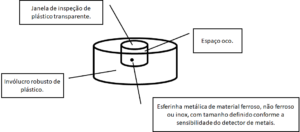

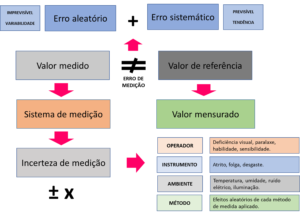

No requisito 5.4 Calibração, ajuste e verificação dos equipamentos de medição e monitoramento, gostaria de destacar o 5.4.3 que diz: “Todos os dispositivos de medição devem ser usados exclusivamente para o seu propósito definido. Quando os resultados das medições ou o estado do dispositivo indicarem um mau funcionamento, o dispositivo em questão deve ser imediatamente reparado ou substituído. Quando um mau funcionamento for identificado, o impacto nos processos e produtos deve ser avaliado para identificar se produtos não conformes foram processados.”

O requisito 5.5 Monitoramento do Controle de Quantidade, no 5.5.2 diz que “O monitoramento do controle de quantidade deve ser implementado e registrado de acordo com um plano de amostragem”.

Uma novidade nesta versão 8: Monitoramento ambiental é tratado no requisito 5.6, que passou a ser Teste de Produto e Monitoramento Ambiental.

Neste requisito foi incorporado o 5.6.2 que não havia na versão anterior, que diz: “Com base nos riscos, os critérios para o programa de monitoramento ambiental devem ser documentados, implementados e mantidos.”

Segue abaixo uma tabela comparativa das versões, com as mudanças destacadas em negrito:

| REQUISITO NORMATIVO V7 | REQUISITO NORMATIVO V8 | ||

| 5 | Medidas, análises e melhorias | 5 | Medidas, análises e melhorias |

| 5.1 | Auditorias internas | 5.1 | Auditorias internas |

| 5.1.1 | KO N° 8: A empresa deve possuir um programa eficaz de auditoria interna implementado que deve abranger pelo menos todos os requisitos da Norma IFS. O escopo e a frequência das auditorias internas devem ser determinados e justificados pela avaliação de riscos. O programa de auditoria interna também se aplica a locais de armazenamento externos próprios ou alugados pela empresa. | 5.1.1 KO* |

KO N° 8: Um programa de auditoria interna eficaz deve ser documentado, implementado e mantido, e deve garantir, no mínimo, que todos os requisitos da Norma IFS sejam auditados. Essa atividade deve ser planejada dentro de um período de 12 meses e sua execução não deve exceder 15 meses. A empresa deve ter uma avaliação de risco em vigor, na qual atividades críticas para a segurança dos alimentos e qualidade do produto devem ser auditadas com maior frequência. Isso também se aplica a locais de armazenamento fora das instalações de propriedade ou alugados pela empresa. |

| 5.1.2 | Auditorias internas de atividades críticas para a segurança de alimentos e para as especificações de produto devem ser realizadas pelo menos uma vez ao ano. | * | * |

| 5.1.3 | Os auditores devem ser competentes e independentes da área auditada. | 5.1.2 | Os auditores devem ser competentes e independentes da área auditada. |

| 5.1.4 | Os resultados da auditoria interna devem ser comunicados à direção e ao pessoal responsável pelas atividades em questão. As ações corretivas necessárias e um cronograma de implementação devem ser determinados, documentados e comunicados ao pessoal relevante. Todas as ações corretivas resultantes das auditorias internas devem ser verificadas. | 5.1.3 | As auditorias internas devem ser documentadas e os resultados comunicados à alta administração e às pessoas responsáveis pelas atividades relacionadas. Conformidades, desvios e não conformidades devem ser documentados e comunicados às pessoas relevantes. |

| 5.2 | Inspeções do local e fábrica | 5.2 | Inspeções do local e fábrica |

| 5.2.1 | As inspeções do local e fábrica devem ser planejadas e realizadas para tópicos, tais como:

• estado de construção das instalações de produção e armazenamento A frequência das inspeções deve ser justificada pela avaliação de riscos e ser baseada no histórico de experiências anteriores. |

5.2.1 | As inspeções de instalações e fábricas devem ser planejadas e realizadas para determinados tópicos, como por exemplo:

• Estado construtivo das instalações de produção e armazenamento A frequência das inspeções deve ser baseada em riscos e no histórico de resultados anteriores. |

| 5.3 | Validação e controle de processo e ambiente de trabalho | 5.3 | Validação e controle de processo |

| 5.3.1 | Os critérios para validação e controle de processo e do ambiente de trabalho devem ser claramente definidos. Quando o controle dos parâmetros do processo e do ambiente de trabalho (temperatura, tempo, pressão, propriedades químicas, etc.) forem essenciais para garantir a segurança de alimentos e os requisitos de qualidade do produto, tais parâmetros devem ser monitorados e registrados continuamente e/ou em intervalos apropriados. | 5.3.1 | Os critérios para validação e controle de processos e ambiente de trabalho devem ser claramente definidos. |

| 5.3.1 | Os critérios para validação e controle de processo e do ambiente de trabalho devem ser claramente definidos. Quando o controle dos parâmetros do processo e do ambiente de trabalho (temperatura, tempo, pressão, propriedades químicas, etc.) forem essenciais para garantir a segurança de alimentos e os requisitos de qualidade do produto, tais parâmetros devem ser monitorados e registrados continuamente e/ou em intervalos apropriados. | 5.3.2 | Os parâmetros de processo (temperatura, tempo, pressão, propriedades químicas, etc.) que são essenciais para garantir a segurança dos alimentos e a qualidade do produto devem ser monitorados, registrados continuamente e/ou em intervalos apropriados e protegidos contra acesso e/ou alteração não autorizados. |

| 5.3.2 | Todas as operações de retrabalho devem ser validadas, monitoradas e documentadas. Estas operações não devem afetar os requisitos de segurança do alimento e qualidade do produto. | 5.3.3 | Todas as operações de retrabalho devem ser validadas, monitoradas e documentadas. Estas operações não devem afetar os requisitos de segurança do alimento e qualidade do produto. |

| 5.3.3 | Devem estar implementados procedimentos para notificação imediata, registro e monitoramento em caso de mau funcionamento dos equipamentos e desvios do processo | 5.3.4 | Procedimentos devem ser documentados, implementados e mantidos para notificação imediata, registro e monitoramento de mau funcionamento de equipamentos e desvios de processo. |

| 5.3.4 | A validação de processo e do ambiente de trabalho deve ser realizada utilizando dados coletados que sejam relevantes para a segurança de alimentos e os processos. Se ocorrerem modificações substanciais, uma revalidação deve ser realizada. | 5.3.5 | A validação de processo e do ambiente de trabalho deve ser realizada utilizando dados coletados que sejam relevantes para a segurança de alimentos e os processos. Se ocorrerem modificações substanciais, uma revalidação deve ser realizada. |

| 5.4 | Calibração, ajuste e verificação dos equipamentos de medição e monitoramento | 5.4 | Calibração, ajuste e verificação dos equipamentos de medição e monitoramento |

| 5.4.1 | A empresa deve identificar e registrar os dispositivos de medição e monitoramento requeridos para garantir a conformidade com os requisitos de segurança de alimentos e qualidade do produto. Seus status de calibração devem ser registrados. Os dispositivos de medição e monitoramento devem ser legalmente aprovados, se exigido pela legislação. | 5.4.1* | Os dispositivos de medição e monitoramento necessários para garantir a conformidade com os requisitos de segurança de alimentos e qualidade do produto devem ser identificados e registrados. O status de calibração deles deve ser registrado. Os dispositivos de medição e monitoramento devem ser legalmente aprovados, se exigido pela legislação relevante atual. |

| 5.4.2 | Todos os dispositivos de medição devem ser verificados, ajustados e calibrados em intervalos especificados, junto a um sistema de monitoramento. Este sistema deve estar de acordo com padrões/métodos definidos e reconhecidos e dentro dos limites relevantes dos valores de parâmetros do processo. Os resultados das verificações, ajustes e calibrações devem ser documentados. | 5.4.2* | Todos os dispositivos de medição devem ser verificados, monitorados, ajustados e calibrados em intervalos definidos, de acordo com padrões/métodos reconhecidos e dentro dos limites relevantes dos valores dos parâmetros do processo. Os resultados devem ser documentados. |

| 5.4.3 | Todos os dispositivos de medição devem ser utilizados exclusivamente para sua finalidade definida. Quando resultados das medições ou o status do dispositivo indicam um mau funcionamento, o dispositivo em questão deve ser imediatamente reparado ou substituído. Sempre que necessário, devem ser realizadas correções e ações corretivas nos processos e produtos. | 5.4.3 | Todos os dispositivos de medição devem ser usados exclusivamente para o seu propósito definido. Quando os resultados das medições ou o estado do dispositivo indicarem um mau funcionamento, o dispositivo em questão deve ser imediatamente reparado ou substituído. Quando um mau funcionamento for identificado, o impacto nos processos e produtos deve ser avaliado para identificar se produtos não conformes foram processados. |

| 5.5 | Monitoramento do controle de quantidade | 5.5 | Monitoramento do controle de quantidade |

| 5.5.1 | A empresa deve definir critérios de conformidade para controlar a quantidade do lote. Uma estratégia frequente e metodológica para controle de quantidade deve estar implementada para atender aos requisitos legais do(s) país(es) de destino e às especificações do cliente. | 5.5.1* | Os critérios de conformidade para controlar a quantidade do lote devem ser definidos. Um sistema de frequência e metodologia para o controle de quantidade deve ser implementado e mantido para atender aos requisitos legais do país de destino e às especificações do cliente. |

| 5.5.2 | As verificações devem ser implementadas e registradas, de acordo com um plano de amostragem que garanta uma representatividade adequada do lote de fabricação. Os resultados dessas verificações devem estar em conformidade com os critérios definidos para todos os produtos prontos para sua entrega. | 5.5.2 | O monitoramento do controle de quantidade deve ser implementado e registrado de acordo com um plano de amostragem que garanta uma representação adequada do lote de fabricação. Os resultados desse monitoramento devem estar em conformidade com os critérios definidos para todos os produtos prontos para entrega. |

| 5.6 | Análise de produto | 5.6 | Teste de Produto e monitoramento ambiental |

| 5.6.1 | Os planos de testes para análises internas e externas devem ser justificados pela avaliação de riscos para garantir que a segurança do produto, qualidade, segurança, requisitos legais e específicos do cliente sejam atendidos. Os planos devem cobrir tópicos, tais como: • matérias-primas • produtos semiacabados • produtos acabados • materiais de embalagem • superfícies de contato de equipamentos de processamento • parâmetros relevantes para monitoramento ambiental. Todos os resultados dos testes devem ser registrados. |

5.6.1* | Planos de testes e monitoramento, para análises internas e externas, devem ser documentados, implementados e mantidos, e devem ser baseados em risco para garantir que a segurança do produto, qualidade, legalidade, autenticidade e requisitos específicos do cliente sejam atendidos. Os planos devem abranger tópicos, no mínimo:

• Matérias-primas Todos os resultados dos testes devem ser registrados. |

| 5.6.2* | Com base nos riscos, os critérios para o programa de monitoramento ambiental devem ser documentados, implementados e mantidos. | ||

| 5.6.2 | Análises que são relevantes para a segurança de alimento devem preferencialmente ser realizadas por laboratórios que tenham seus programas/métodos acreditados (ISO 17025). Se as análises são realizadas pela empresa ou por um laboratório que não tem seus programas/ métodos acreditados, os resultados devem ser verificados periodicamente por laboratórios acreditados nestes programas/métodos (ISO 17025). | 5.6.3* | Análises que são relevantes para a segurança dos alimentos devem preferencialmente ser realizadas por laboratórios com programas/métodos apropriados acreditados (ISO/IEC 17025). Se as análises forem realizadas internamente ou por um laboratório sem os programas/métodos acreditados apropriados, os resultados devem ser verificados com os resultados de testes de laboratórios acreditados para esses programas/métodos (ISO/IEC 17025) pelo menos uma vez a cada período de 12 meses ou sempre que ocorrerem mudanças significativas. |

| 5.6.3 | Devem existir procedimentos que assegurem a confiabilidade dos resultados das análises internas com base em métodos de análise oficiais reconhecidos. Isso deve ser demonstrado através de monitoramento independente da qualidade do laboratório ou outros testes de proficiência. | 5.6.4 | Procedimentos devem ser documentados, implementados e mantidos para garantir a confiabilidade dos resultados das análises internas, com base em métodos de análise oficialmente reconhecidos. Isso deve ser demonstrado por meio de testes de comparação (ring tests) ou outros testes de proficiência. |

| 5.6.4 | Os resultados das análises devem ser avaliados prontamente por pessoal competente. Ações corretivas apropriadas devem ser tomadas para quaisquer resultados insatisfatórios. Os resultados analíticos devem ser revisados periodicamente de modo a identificar tendências e, quando necessário, ações corretivas devem ser tomadas. | 5.6.5 | Os resultados das análises devem ser avaliados em tempo hábil por pessoal competente. Correções imediatas devem ser implementadas para quaisquer resultados insatisfatórios. Com base nos riscos e nos requisitos legais, a frequência de revisão dos resultados do plano de testes e monitoramento deve ser definida para identificar tendências. Quando tendências insatisfatórias são identificadas, o impacto nos processos e produtos, bem como a necessidade de ações, devem ser avaliados. |

| 5.6.5 | Quando são realizadas análises ou controles internos, estes devem ser realizados de acordo com os procedimentos definidos por pessoal treinado e aprovado, em áreas ou laboratórios definidos, utilizando equipamentos apropriados. | 5.6.6 | Quando são realizadas análises ou controles internos, estes devem ser realizados de acordo com os procedimentos definidos por pessoal competente e aprovado, em áreas ou laboratórios definidos, utilizando equipamentos apropriados. |

| 5.6.6 | Para verificação da qualidade do produto acabado, testes organolépticos internos devem ser realizados periodicamente. Esses testes devem estar de acordo com as especificações e relacionados ao impacto nos respectivos parâmetros de características do produto. Os resultados desses testes devem ser documentados. | 5.6.7 | Para o monitoramento da qualidade do produto acabado, testes organolépticos internos devem ser realizados periodicamente. Esses testes devem estar de acordo com as especificações e relacionados ao impacto nos respectivos parâmetros de características do produto. Os resultados desses testes devem ser documentados. |

| 5.6.7 | O plano de testes deve ser regularmente revisado e atualizado, com base nos resultados, mudanças na legislação ou questões que possam ter um impacto na segurança, qualidade ou legalidade do produto. | 5.6.8 | Os planos de teste e monitoramento devem ser regularmente revisados e atualizados com base em resultados, mudanças na legislação ou problemas que possam afetar a segurança, qualidade, legalidade e autenticidade do produto.

|

Continuem acompanhando o Food Safety Brazil e a série de posts sobre a nova versão 8 da IFS Food.

Até a próxima!

Leia também:

Nova-versao IFS Food-acabou-de-sair

IFS Food versao 7 x IFS Food versao 8

IFS Food versão 7 x IFS Food versão 8: Documentação e controle – Food Safety Brazil

IFS Food versão 7 x IFS Food versão 8: Recursos Humanos e Higiene Pessoal – Food Safety Brazil

IFS Food versão 7 x IFS Food versão 8: Foco no Cliente e Acordos Contratuais – Food Safety Brazil

IFS Food versão 7 x IFS Food versão 8: Especificações e Desenvolvimento de produto

IFS Food versão 7 x IFS Food versão 8: Aquisição e Embalagem de Produto

IFS Food versão 7 x IFS Food versão 8: Instalações de Produção e Armazenamento

9 min leituraEstamos quase finalizando nossa série de posts da IFS Food versão 8. Hoje trazemos os seguintes requisitos. 5.1 Auditorias Internas, 5.2 Inspeção das Instalações e Fábrica, 5.3 Validação e Controle […]

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.

Considere que sempre haverá um desgaste gradual dos instrumentos de medição à medida que são usados, algo natural em qualquer equipamento industrial.