A formação de biofilmes em superfícies como aço inox, plástico e vidro é um dos principais motivos pelos quais Listeria monocytogenes consegue persistir por longos períodos na indústria de alimentos, mesmo após procedimentos rigorosos de higienização.

Esse comportamento representa um risco concreto para a segurança dos alimentos, pois biofilmes mal removidos podem não apenas proteger células existentes, mas permitir que novas variantes mais persistentes surjam ao longo do tempo.

Compreender como a bactéria evolui essa habilidade é essencial para melhorar programas de higienização, monitoramento ambiental e gestão de risco microbiológico.

Um estudo recente da Wageningen University & Research (WUR), publicado no periódico Microbiological Research, trouxe avanços significativos ao demonstrar como L. monocytogenes pode evoluir rapidamente para formar biofilmes muito mais robustos. Em alguns casos, produz até sete vezes mais biofilme do que suas cepas ancestrais.

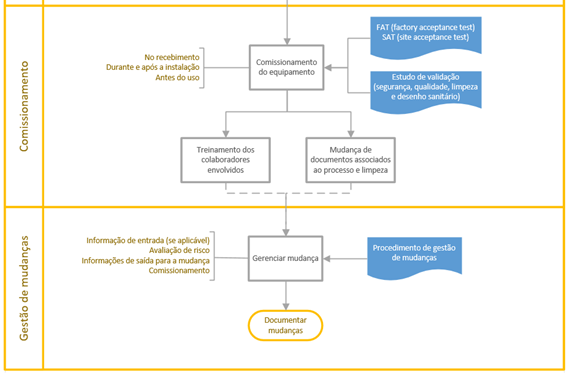

Na pesquisa, os cientistas simularam, de forma controlada, ciclos que podem ocorrer em ambientes industriais quando biofilmes persistem ou quando a higienização falha parcialmente. Cada etapa desse ciclo foi analisada separadamente, permitindo observar como a bactéria se adapta e evolui. As fases estudadas foram:

- Adesão inicial às superfícies: Momento em que células livres entram em contato com materiais como aço inox, plástico ou vidro e começam a se fixar. A etapa depende das características da superfície e da hidrofobicidade das células bacterianas.

- Formação do biofilme: Após a adesão, as células se multiplicam e passam a produzir a matriz extracelular (EPS), um composto viscoso que age como barreira física e química. Essa camada protege a comunidade bacteriana contra sanitizantes, temperatura e outros fatores ambientais.

- Dispersão: Por maturação do biofilme, estresse ou mudanças ambientais, parte das células se desprende e se torna capaz de se espalhar pelo ambiente produtivo.

- Recolonização: As células dispersas aderem a novas superfícies, reiniciando o ciclo e ampliando a contaminação dentro da planta industrial.

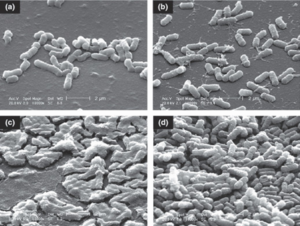

Ao final dos ciclos, surgiram variantes evoluídas (EV) com capacidade substancialmente maior de formar biofilmes e aderir a superfícies hidrofóbicas amplamente utilizadas na indústria de alimentos, como poliestireno e aço inox.

Biofilme formado por Listeria Monocytogenes.

As análises proteômicas revelaram a superexpressão de duas proteínas diretamente relacionadas ao fenótipo aprimorado:

- Lmo1799 – proteína ancorada à parede celular, associada a processos de adesão. Quando superexpressa, aumenta a hidrofobicidade da célula e facilita a fixação em superfícies como aço inox e plástico.

- Lmo1798 – menos caracterizada, mas também superexpressa; por estar no mesmo operon, segue o mesmo controle regulatório. Evidências indicam que participa das alterações no envelope celular e na organização inicial do biofilme, atuando de forma complementar à Lmo1799.

As análises genômicas confirmaram mutações específicas no gene lmo1799, incluindo uma inserção imediatamente antes da região promotora e uma deleção de 42 nucleotídeos no próprio gene.

Essas modificações elevaram fortemente a expressão do operon lmo1798–lmo1799, alterando a superfície celular e ampliando a capacidade de formação de biofilmes.

O estudo mostra que o ponto-chave não é a simples presença dos genes, mas sua superexpressão, que desencadeia mudanças fenotípicas significativas.

Embora o foco do estudo tenha sido o biofilme, os autores sugerem que essas mutações podem também afetar:

- Resistência a estresses ambientais;

- Resposta a condições adversas;

- Possíveis alterações na virulência.

Os resultados reforçam três pontos essenciais para programas de controle de Listeria:

- Biofilmes tornam-se progressivamente mais resistentes se não forem completamente removidos;

- A bactéria evolui dentro do próprio ambiente industrial, selecionando mutações que favorecem adesão e persistência;

- Monitoramento ambiental contínuo e higienização validada são indispensáveis para impedir o estabelecimento e a evolução das variantes.

Artigo recomendado: Estratégias para a prevenção de biofilmes.

Estudos como este demonstram que pequenas mutações genéticas podem gerar mudanças expressivas no comportamento de L. monocytogenes, ampliando sua capacidade de aderir, persistir e sobreviver em ambientes industriais. Em um cenário em que cepas podem evoluir rapidamente, práticas robustas de prevenção são essenciais para reduzir riscos e proteger a segurança dos alimentos.

Leia também:

- O que uma Listeria no ralo quer dizer sobre meu processo?

- Prevenção de Listeria e outros patógenos na produção de alimentos

- Pesquisadores examinam a tolerância de Listeria monocytogenes a sanitizantes

- IDF publica boletim sobre Listeria spp. e Listeria monocytogenes

- Biofilmes nas indústrias de alimentos: o que são e como se formam?

- Cepas persistentes e biofilmes na indústria de alimentos

- Controle de biofilmes na indústria de alimentos

3 min leituraA formação de biofilmes em superfícies como aço inox, plástico e vidro é um dos principais motivos pelos quais Listeria monocytogenes consegue persistir por longos períodos na indústria de alimentos, […]