Poucos alimentos evocam tanto o imaginário de frescor e sofisticação quanto as ostras. Servidas sobre gelo, em conchas abertas, são símbolo de prazer gastronômico e de naturalidade.

No entanto, no Brasil, especialmente nas praias, essa aparente simplicidade esconde um risco sanitário significativo. A venda informal de ostras, sem controle de origem, refrigeração ou higiene, representa um significativo ponto de vulnerabilidade da segurança dos alimentos no país.

As ostras são moluscos bivalves filtradores, vivem imersas em água salobra e se alimentam filtrando partículas microscópicas, e nesse processo, elas também acumulam o que houver de indesejado no ambiente, incluindo bactérias, vírus, metais pesados e toxinas.

Por isso, se a água estiver contaminada por esgoto ou resíduos industriais, a ostra torna-se um verdadeiro reservatório biológico de patógenos e metais pesados.

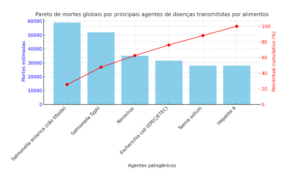

Entre os microrganismos mais associados a esses moluscos estão:

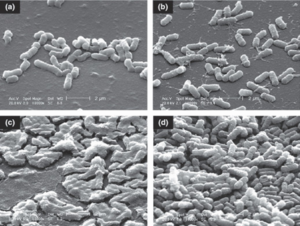

- Vibrio parahaemolyticus: é uma bactéria gram-negativa típica de águas salgadas e mornas, responsável por casos de gastroenterite aguda associada ao consumo de frutos do mar crus, especialmente ostras. Provoca diarreia, cólicas, náusea e febre leve, com duração de dois a três dias. Sua multiplicação é favorecida pela falta de refrigeração e pela ingestão de moluscos malcozidos;

- Vibrio vulnificus: é uma bactéria marinha altamente virulenta, encontrada em ostras e outros frutos do mar. Além de causar diarreia, pode provocar septicemia e necrose cutânea, com taxa de letalidade elevada em pessoas com imunossupressão ou doenças hepáticas. O consumo cru de ostras contaminadas é a principal via de infecção, tornando esse patógeno um dos mais perigosos do gênero Vibrio;

- Vírus da hepatite A (HAV): é transmitido pela via fecal-oral e pode contaminar moluscos cultivados em águas poluídas por esgoto. Ao ser ingerido, causa febre, mal-estar, dor abdominal e icterícia. Embora a maioria dos casos seja autolimitada, pode haver formas graves. A prevenção depende de saneamento básico, vacinação e cocção completa dos alimentos;

- Norovírus: é um dos agentes mais contagiosos de gastroenterite viral no mundo. Bastam de 10 a 100 partículas virais para causar náuseas intensas, vômitos e diarreia. Ostras e mariscos crus são veículos frequentes, pois acumulam o vírus ao filtrar água contaminada. Extremamente resistente e de rápida disseminação, exige rigoroso controle higiênico e térmico para evitar surtos;

- Bactérias do gênero Salmonella: são patógenos entéricos transmitidos por alimentos contaminados com fezes humanas ou animais. Sua presença em ostras indica contaminação fecal recente. Causam diarreia, febre e dor abdominal, podendo evoluir para septicemia. A cocção adequada e boas práticas de manipulação são as principais medidas preventivas;

- Escherichia coli (E. coli): é uma bactéria intestinal que, embora normalmente inofensiva, possui cepas patogênicas capazes de causar doenças. A E. coli enteropatogênica (EPEC) é a mais frequentemente associada a ostras e outros moluscos bivalves, refletindo contaminação fecal das águas de cultivo. Sua presença indica risco de transmissão de outros agentes entéricos. Por isso, o controle microbiológico da água e a certificação da origem são medidas essenciais para garantir a segurança do consumo.

O consumo cru, comum nas praias brasileiras, portanto, potencializa o perigo: sem cocção, os patógenos chegam íntegros ao organismo humano, podendo causar surtos graves.

Casos reais e registros no Brasil

Entre 2001 e 2005, o Brasil registrou diversos surtos de doenças transmitidas por alimentos associados ao consumo de pescado, incluindo ostras e outros mariscos, envolvendo 117.330 pessoas doentes e 64 óbitos.

Em mais da metade desses casos, o agente causador não foi identificado, e em cerca de um terço, o alimento responsável permaneceu desconhecido, evidenciando a subnotificação e a dificuldade de fiscalização. Tudo isso reforça que o consumo de frutos do mar crus em ambientes informais representa um risco significativo à saúde pública.

Embora nem sempre haja rastreabilidade completa, há registros concretos que comprovam o risco:

- Em 2007, em Salvador (BA), o percussionista da Banda Eva passou mal após ingerir ostras cruas na praia de Piatã. Foi hospitalizado em razão de uma infecção grave e acabou falecendo. As circunstâncias apontaram as ostras como o principal veículo da doença;

- Em 2019, no Recife (PE), um empresário consumiu cerca de 14 ostras em uma barraca na praia de Boa Viagem. Dias depois, apresentou sintomas graves, entrou em coma e faleceu. A Secretaria de Saúde investigou o caso, reforçando os alertas sobre os riscos da venda de moluscos crus em locais sem controle sanitário;

- Em 2022, em Fort Lauderdale, Flórida (EUA), um homem faleceu depois de comer ostras cruas em um restaurante, com a investigação da saúde pública relatando que a infecção por Vibrio vulnificus — associada ao consumo de frutos do mar mal cozidos — foi responsável pela doença grave que levou ao óbito.

- Em 2023, no estado de Nova York (EUA), três pessoas morreram e outras foram internadas após infecções severas causadas pela bactéria Vibrio vulnificus, encontrada em ostras cruas consumidas em restaurantes; as autoridades estaduais destacaram a capacidade dessa bactéria de causar doença grave, incluindo necrose de pele, e reforçaram orientações sobre segurança alimentar ao comer frutos do mar crus;

- Em dezembro de 2024, em Helsinque (Finlândia), cerca de 30 pessoas ficaram doentes depois de comerem ostras cruas em restaurantes, com os relatos sendo analisados pela unidade de segurança alimentar local para confirmar se um surto de norovírus foi a causa da intoxicação alimentar;

- Também no fim de 2024, autoridades de saúde em Hong Kong identificaram casos de intoxicação alimentar em consumidores de ostras importadas da França e outros países europeus, no qual, ao menos uma pessoa precisou ser hospitalizada após comer ostras cruas em restaurante;

- Em 2025, em Louisiana (EUA), duas pessoas morreram após consumir ostras cruas contaminadas com a bactéria Vibrio vulnificus, conhecida por causar infecções graves no sangue e tecidos. Os óbitos foram confirmados por autoridades de saúde, que relataram vários outros casos de hospitalização ligados aos mesmos frutos do mar; autoridades reforçaram os alertas sobre os riscos de consumo de ostras cruas, especialmente em períodos de águas mais quentes.

Outros estudos reforçam o quadro: análises conduzidas entre 2008 e 2009 na Baía de Todos os Santos (BA) identificaram a presença de Vibrio parahaemolyticus ao longo da cadeia produtiva da ostra Crassostrea rhizophorae, mesmo em criadouros costeiros considerados “naturais”.

Em 2025, uma pesquisa conduzida por instituições brasileiras detectou bactérias multirresistentes e níveis elevados de arsênio em ostras das espécies Crassostrea gigas e Crassostrea brasiliana, coletadas em cinco cidades do litoral de São Paulo e Santa Catarina. O estudo não investigou surtos clínicos, mas evidenciou o risco de contaminação ambiental persistente, um alerta para a falta de fiscalização e de controle sanitário em áreas produtoras.

Falta de rastreabilidade e controle sanitário

Sem rastreabilidade, é impossível saber onde a ostra foi coletada, se está próxima a esgoto ou resíduos, se foi refrigerada corretamente e por quanto tempo. Esse desconhecimento torna o consumo de ostras cruas altamente arriscado, aumentando a chance de contaminação por bactérias, vírus ou toxinas.

A legislação brasileira estabelece que moluscos bivalves destinados ao consumo humano devem possuir rastreabilidade, controle de origem e transporte refrigerado contínuo, em conformidade com a RDC nº 331/2019 da ANVISA, que define os padrões microbiológicos para alimentos, e a Instrução Normativa MAPA nº 53/2020, que regulamenta a produção, manipulação e comercialização de moluscos bivalves vivos. Essas normas garantem que os produtos comercializados sejam seguros, minimizando riscos de contaminação biológica e química.

No entanto, em bancas improvisadas nas praias, é comum encontrar ostras expostas ao sol, sem refrigeração adequada, embaladas de forma inadequada e sem qualquer identificação de procedência, o que aumenta significativamente o risco de contaminação e doenças transmitidas por alimentos.

Essas condições criam um ambiente ideal para proliferação bacteriana, além de inviabilizar qualquer investigação epidemiológica posterior. Sem nota fiscal ou registro do lote, é impossível comprovar a origem ou responsabilizar o produtor em caso de doença.

Riscos químicos e ambientais

Além dos patógenos, ostras de regiões poluídas podem acumular metais pesados como chumbo, mercúrio e arsênio, além de toxinas de algas (biotoxinas marinhas) associadas à síndrome paralítica ou diarreica dos frutos do mar.

Em alguns pontos da costa brasileira, análises laboratoriais já encontraram concentrações desses contaminantes acima dos limites permitidos para consumo humano.

O risco é duplo: químico e biológico, somando-se à falta de controle sobre o ponto de colheita e à exposição inadequada durante a venda.

O elo perdido da vigilância epidemiológica:

Apesar de existirem alertas e estudos de contaminação, os boletins de vigilância epidemiológica brasileiros raramente associam surtos de doenças alimentares diretamente à venda informal de ostras na praia. Isso ocorre por ausência de rastreabilidade, diagnósticos laboratoriais incompletos e subnotificação.

Segundo dados da Secretaria de Estado da Saúde de São Paulo, moluscos bivalves são classificados como alimentos de alto risco, e surtos envolvendo o gênero Vibrio são frequentemente registrados, mas com origem nem sempre identificada.

O Brasil, diferentemente de países como EUA ou França, ainda carece de um sistema robusto de monitoramento específico para moluscos marinhos.

O consumo de ostras frescas pode ser uma experiência segura e prazerosa quando o produto vem de fazendas marinhas certificadas, com controle de colheita, tratamento da água e cadeia de frio monitorada.

Entretanto, nas praias, onde a informalidade prevalece, a venda de ostras representa um risco sanitário significativo, ampliado pela falta de fiscalização e pelo desconhecimento do consumidor.

Cuidados ao consumir ostras:

- Prefira ostras certificadas, de origem rastreável e transportadas refrigeradas;

- Evite consumir moluscos crus vendidos por ambulantes ou em bancas improvisadas ou sem identificação de procedência;

- Cozinhe ou branqueie as ostras antes de consumir para reduzir riscos de bactérias, vírus e toxinas;

- Informe-se sobre a procedência do alimento e exija práticas de higiene seguras nos locais de compra.

A educação alimentar e o fortalecimento da vigilância epidemiológica são essenciais para reduzir esse tipo de ameaça. É preciso que o prazer gastronômico venha acompanhado da consciência de que alimento seguro é aquele cuja história pode ser contada, desde o mar até o prato, ficando este artigo como um alerta para o versão que estamos vivendo.

6 min leituraPoucos alimentos evocam tanto o imaginário de frescor e sofisticação quanto as ostras. Servidas sobre gelo, em conchas abertas, são símbolo de prazer gastronômico e de naturalidade. No entanto, no […]