5 min leituraEm pontos muito distantes do tratamento de água o hipoclorito de sódio não chega com a eficiência esperada. Nesses pontos são necessários um novo tratamento e uma nova adequação segundo a Portaria 2.914/2011.

Toda indústria de alimentos tem o Manual de BPF, é lei! E todo Manual de BPF tem em sua composição de Procedimentos, o POP – Potabilidade de Água. Caso a indústria faça uso de uma solução alternativa (poço), é obrigatório que a água captada esteja dentro dos padrões de potabilidade.

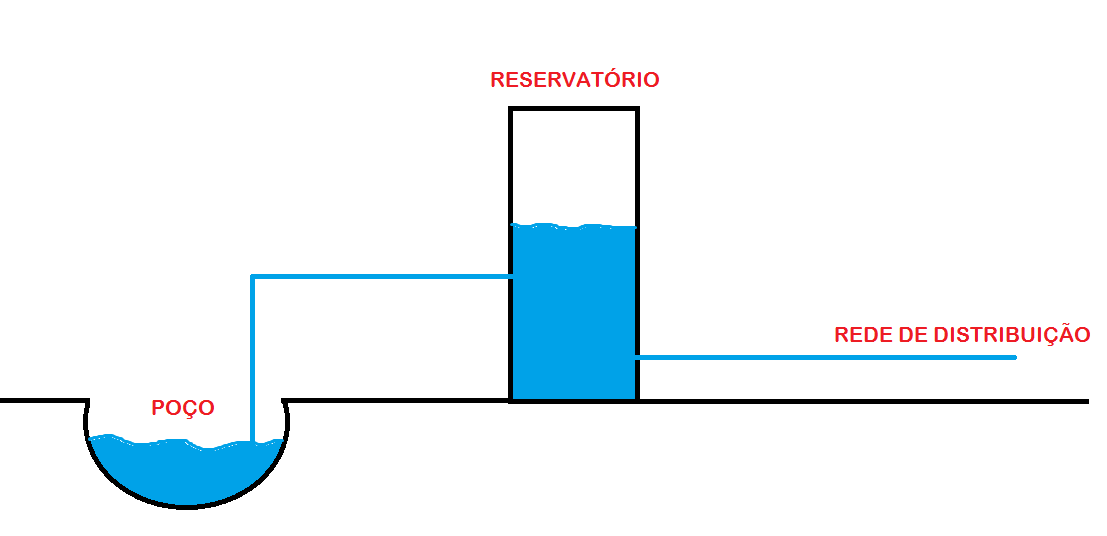

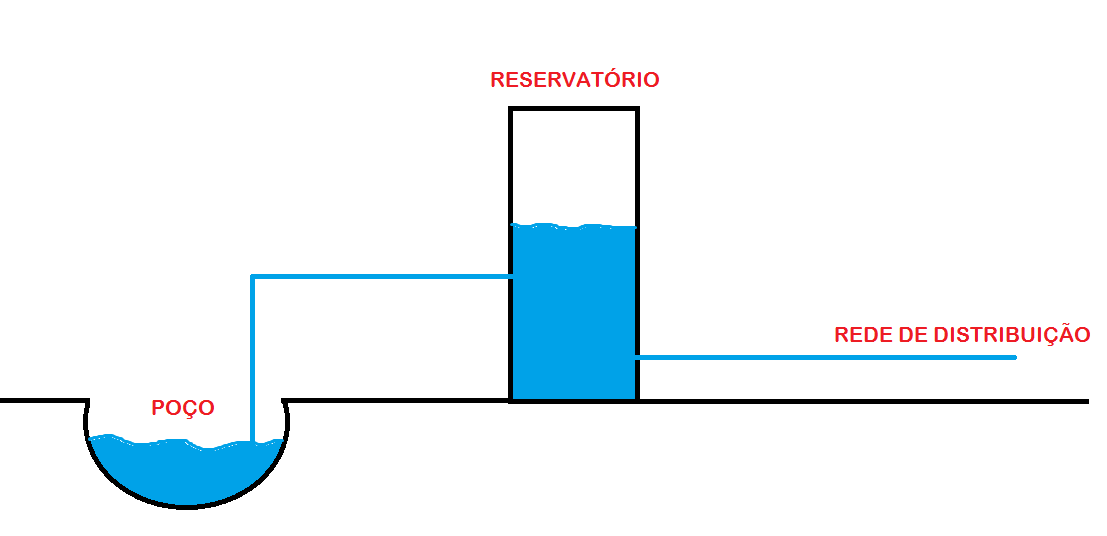

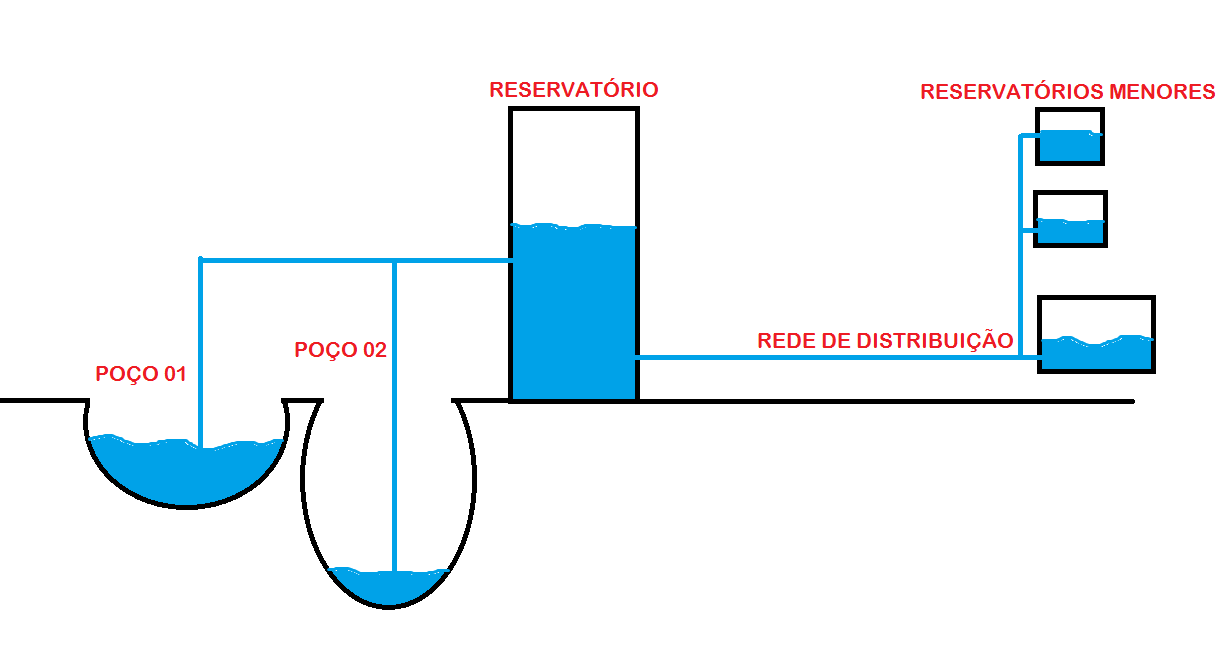

Normalmente é utilizado esse esquema de abastecimento:

Onde o ponto de tratamento é no reservatório.

Onde o ponto de tratamento é no reservatório.

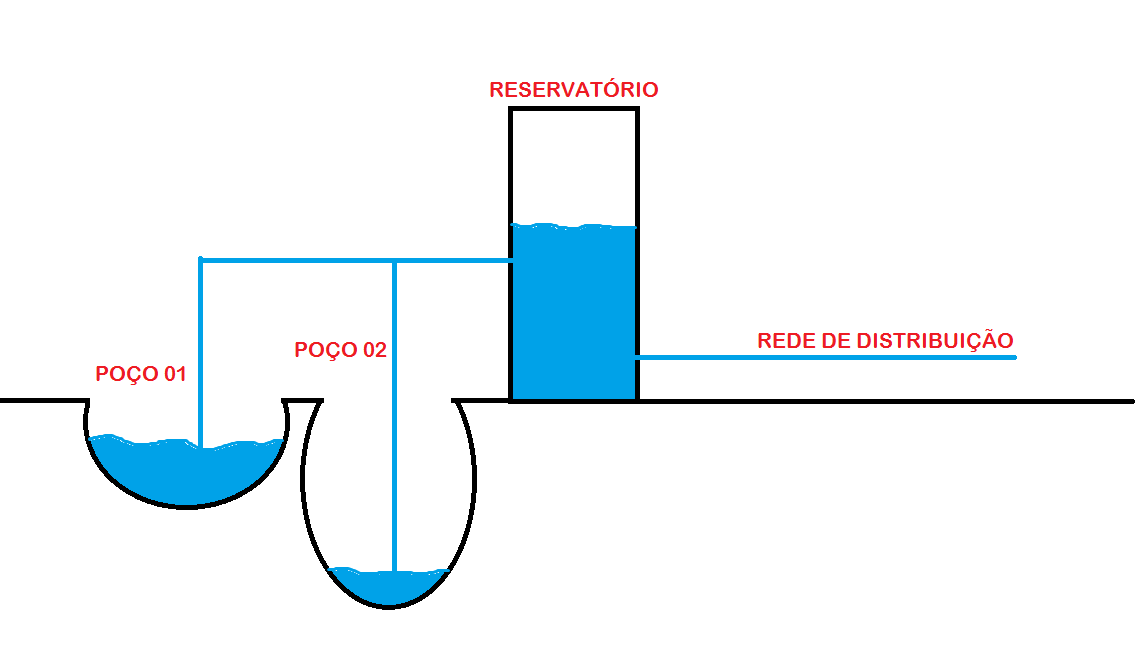

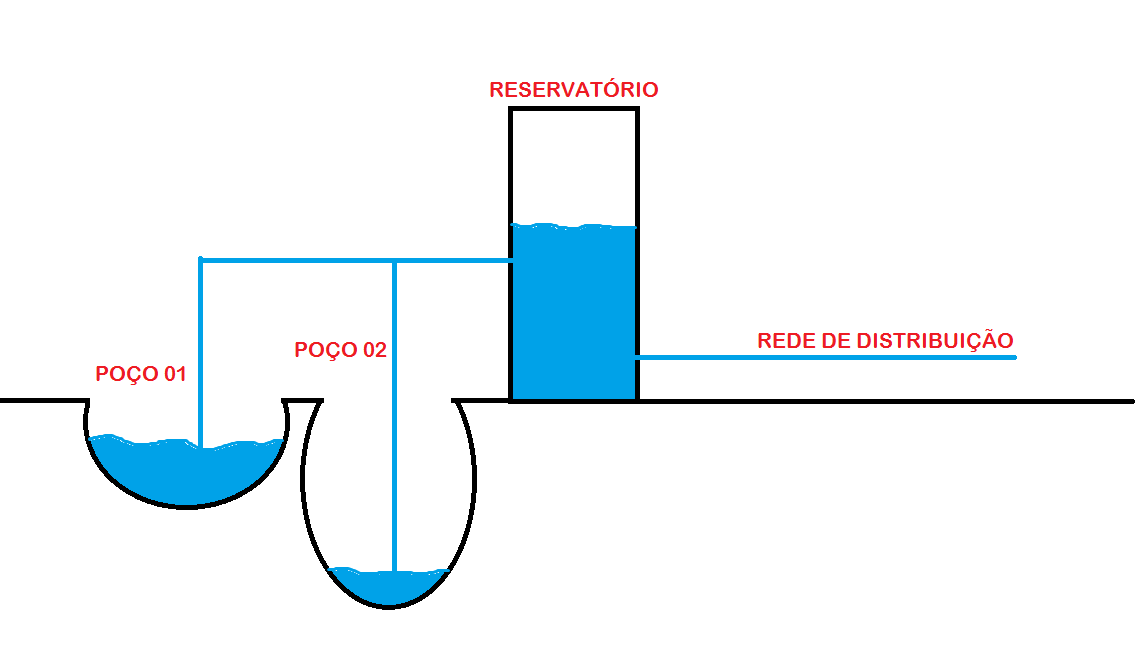

Ele pode variar captando a água de mais de um poço:

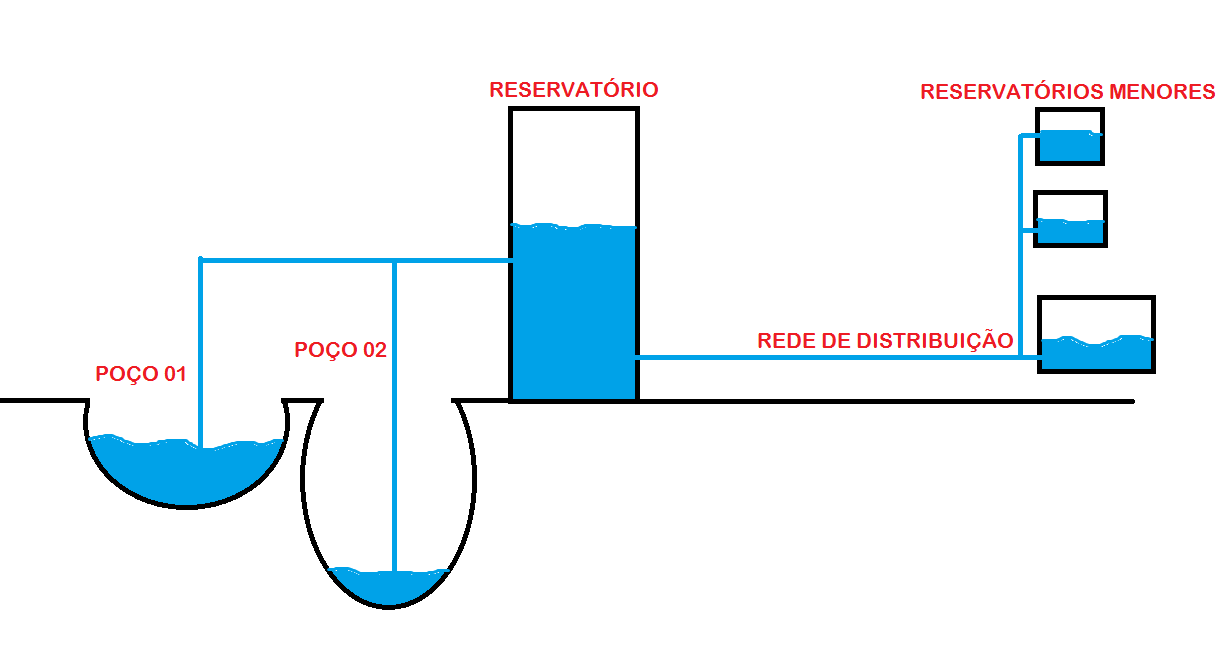

E pode variar também conforme sua rede de distribuição, pois nem sempre o consumo será após o reservatório. Muitas vezes a rede de distribuição transporta a água do reservatório principal para outros reservatórios menores.

Dependendo de como é seu mapa hídrico, será necessário ajustar o plano de amostragem de acordo com a quantidade de poços e consequentemente a quantidade de análises de E.coli, de bac. heterotróficas e todos os outros parâmetros de controle da Portaria.

Independentemente se o abastecimento é de um ou mais poços, normalmente toda água captada é acumulada em um grande reservatório onde é feita a desinfecção. Na desinfecção o produto mais popularmente utilizado é o hipoclorito de sódio. Ele é introduzido no reservatório principal, que responderá pelo nome de PONTO DE TRATAMENTO, através de:

Bomba dosadora – Equipamento que suga uma solução de hipoclorito e despeja no reservatório de acordo com a quantidade de injeções por minuto que foi programada.

Pastilha de Cloro – Pastilhas que podem ser adicionadas no reservatório de acordo com a quantidade de água que precisa ser tratada.

A água do ponto de tratamento deve alimentar a rede de distribuição com o valor de no mínimo 0,2 ppm e no máximo *2,0 ppm de CRL – Cloro Residual Livre segundo Art.34 e Art.39 da portaria 2.914/2011. O valor de 2,0 ppm é o máximo recomendado, porém até 5,0 ppm a água ainda é considerada potável segundo o Perguntas e Respostas disponibilizado pela Anvisa. Portanto, algumas análises são realizadas no ponto de tratamento. Em geral, em um sistema de solução alternativa são avaliados:

Água do Poço – Para verificar como está a água captada;

Água do Ponto de Tratamento – Para verificar como está o tratamento;

Água da Rede de Distribuição – Para verificar se em toda a rede está chegando água potável.

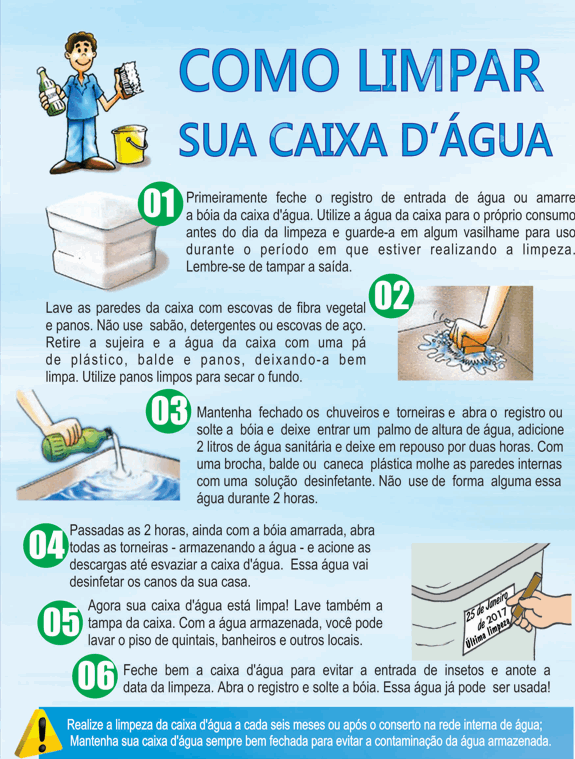

Quando a rede de distribuição alimenta reservatórios menores há uma grande probabilidade de que o CRL dos reservatórios se oxide com o tempo, principalmente se a água é pouco utilizada. Mesmo que a rede de distribuição não alimente reservatórios menores, também há casos em que o encanamento é muito extenso e até o último ponto da rede o CRL já se oxidou. Nesse caso é necessário dosar novamente o hipoclorito de sódio ou nos reservatórios menores ou no encanamento.

Nesses reservatórios menores, a dosagem pode ser feita através da bomba dosadora, o que não é recomendável financeiramente, pois será preciso uma bomba em cada um. Nos reservatórios menores também não é recomendado o uso das pastilhas, pois as caixas d’água são instaladas em locais altos, acarretando risco ao funcionário que for realizar tal procedimento.

Diferentemente dos reservatórios menores, nos encanamentos é quase impossível realizar outra dosagem, visto que se trata de um sistema fechado.

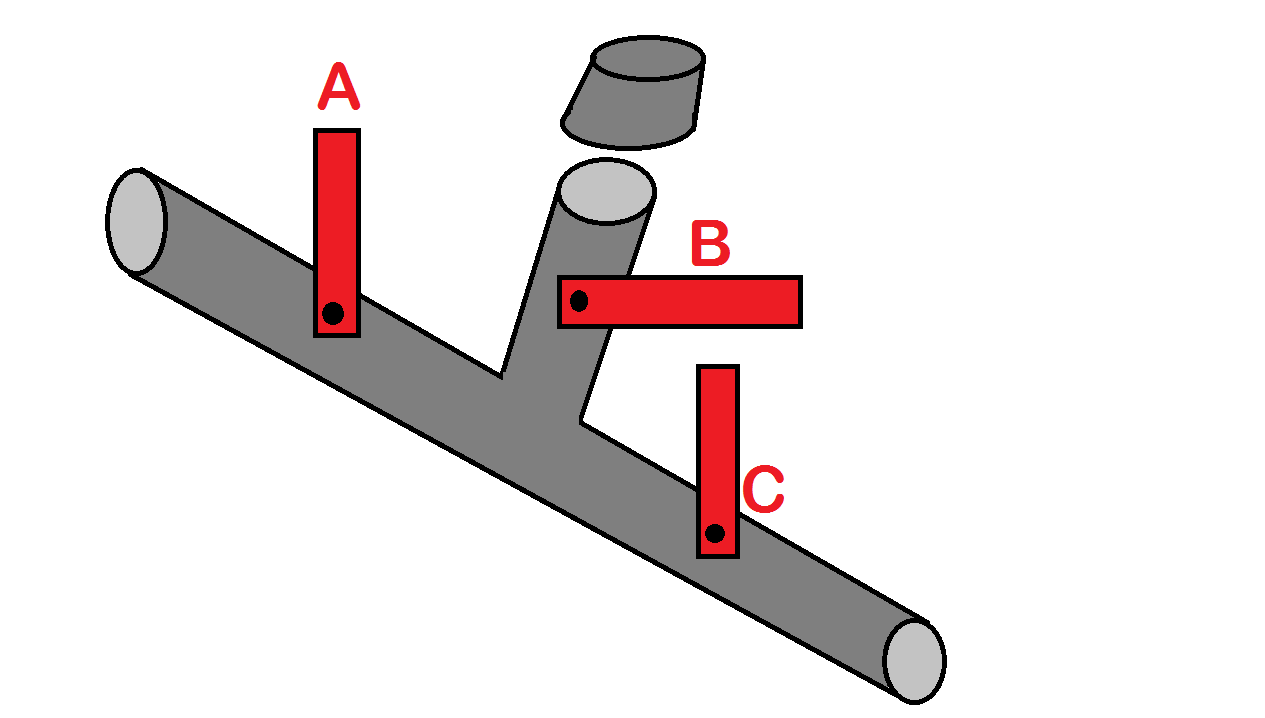

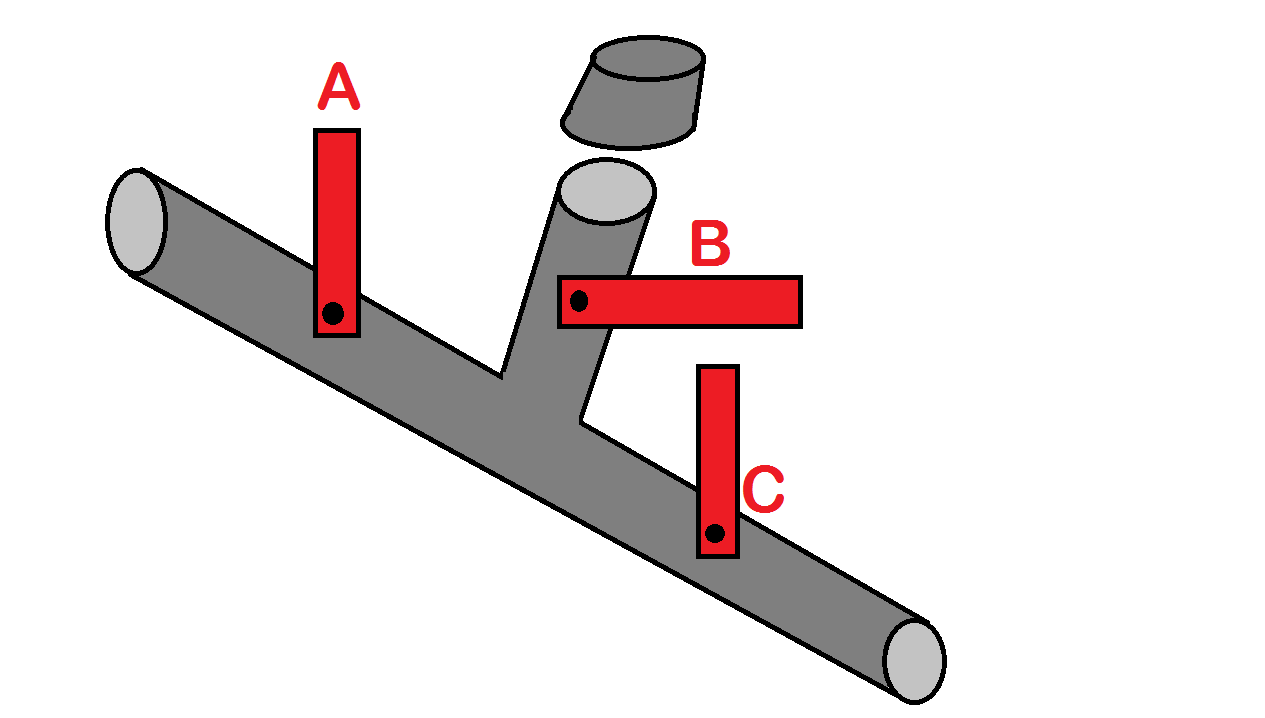

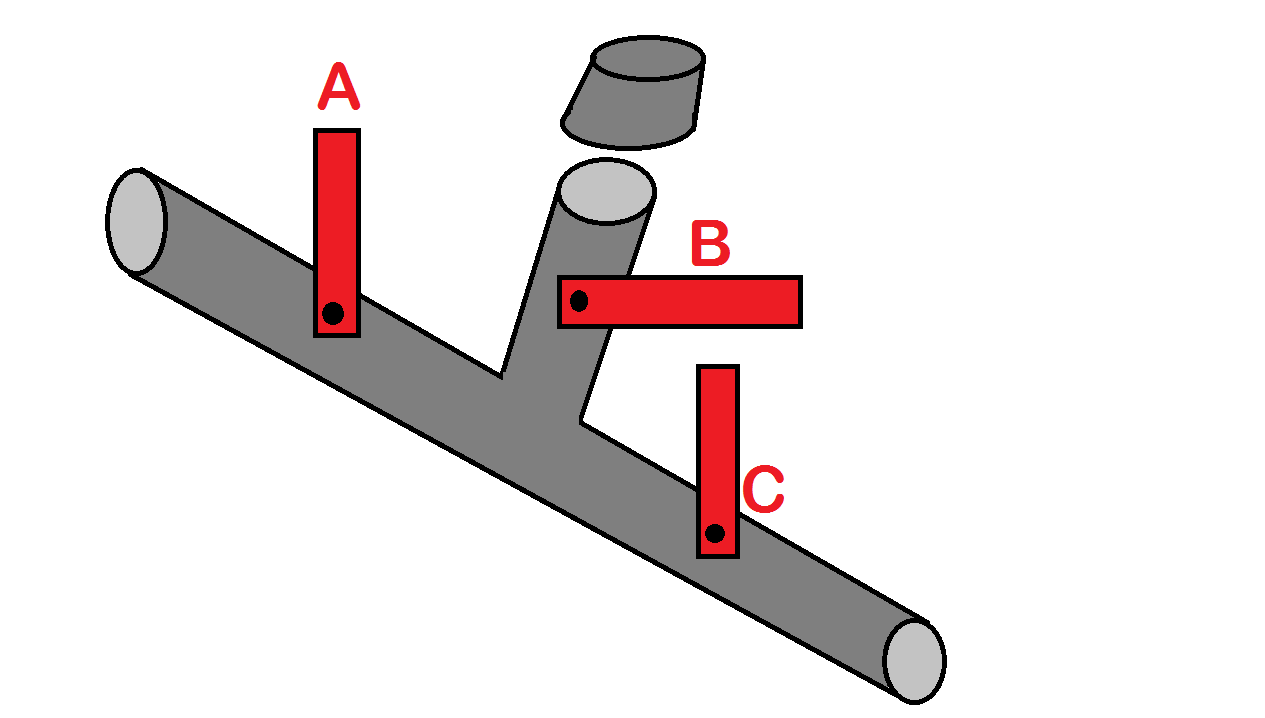

Para esses casos uma simples combinação de canos a seguir pode resolver todos os problemas:

As partes em cinza são canos, de PVC ou de qualquer outro material que possa entrar em contato com água potável. As partes em vermelho são registros.

Seu funcionamento é simples: independentemente do sentido da água, deve-se fechar o registro A e C, com o registro B aberto dose o Hipoclorito, ou em pastilha ou em solução. Feche o registro B e abra os registros A e C.

Esse procedimento também pode ser utilizado para o reservatório principal. Ele possibilita a dosagem em canos e em caixas d’água.

Para expandir a segurança na potabilidade da água, alguns itens também devem ser considerados:

1 – Potencial Hidrogeniônico – É imprescindível manter análises mensais de pH para saber quanto tempo a água deverá se manter em contato com o hipoclorito de sódio, segundo o anexo IV da portaria 2.914/2011. Você pode ter notado que nesse anexo há uma consciência das autoridades sanitárias de que a água pode estar em faixas de pH diferentes da recomendada pelo Art.39 (6,0 a 9,5). Isso é devido ao fato de que quanto mais profundo o poço, mais ácida a água será. É só considerar isso na interpretação e cálculo da tabela do anexo IV. Dúvidas a respeito de pH também podem ser tiradas através do Perguntas e Respostas da Anvisa.

2- Qualidade e quantidade do saneante – independentemente do hipoclorito de sódio utilizado, ele deve ter registro na Anvisa, pois só assim é confiável a finalidade de seu uso (consumo humano) e porcentagem de cloro ativo que o rótulo e a ficha técnica indicam ter.

3 Abertura da válvula B – Caso você utilize a combinação de canos para dosar o cloro, a quantidade que a válvula B será aberta pode auxiliar nas injeções/tempo que são necessárias segundo os cálculos feitos.

Ao adotar a combinação de canos ou qualquer outra para fazer mais uma dosagem no meio da sua rede de distribuição, são levantadas algumas dúvidas: “Estou criando mais um ponto de tratamento?” Terei que ajustar meu plano de amostragem por estar criando outro ponto de tratamento?”

Sim! O sistema do Ministério da Saúde, SISAGUA, por estar em vigência há pouco tempo (Resolução SS65/2016), ainda não está atualizado para situações mais simples como 2 poços (figura 2). É evidente que também não estará atualizado para adicionar pontos de tratamento extra. Entretanto, cabe ao responsável pela Potabilidade de Água realizar as análises exigidas pela portaria 2.914/2011. Afinal, só assim ele vai obter a comprovação de que o novo PONTO DE TRATAMENTO está sendo eficiente.

Todas as imagens são de arquivo pessoal do autor.

Everton Santos da Silva formou-se em Tecnologia de Alimentos pela Universidade de Marília, em 2013, tendo recebido o prêmio de melhor aluno do Conselho Regional de Química e de melhor nota pela Universidade de Marília. Formou-se também em Operador de Processos na Indústria de Alimentos pelo Senai. De 2011 a 2017, trabalhou em indústria no ramo de amendoins e confeitos prestando assistência no Controle de Qualidade dos produtos e principalmente no Controle de Segurança. Em 2013, trabalhou junto ao exército brasileiro implantando tratamento de água nos estados sem saneamento básico. Desde 2014, trabalha na Garantia da Qualidade em indústria de alimentos em Marília. Publicou vários artigos no LinkedIn e sua principal linha de pesquisa é determinar parâmetros e limites ainda não explorados no controle de alimentos humanos.

5 min leituraEm pontos muito distantes do tratamento de água o hipoclorito de sódio não chega com a eficiência esperada. Nesses pontos são necessários um novo tratamento e uma nova adequação segundo […]