Aqui no blog já debatemos sobre a proposta da terceirização da inspeção federal no Brasil (leia aqui). Acontece que em países como os Estados Unidos (EUA), a terceirização também já vem sendo discutida e inclusive aplicada em certos setores.

Em 1997 o Serviço de Inspeção e Segurança de Alimentos (Food Safety and Inspection Service – FSIS) anunciou planos para “Redução de Patógenos / Análise de Perigos e Pontos Críticos de Controle” (PR / HACCP), a fim de desenvolver um projeto para testar novos modelos de inspeção em certos produtos cárneos. O projeto HACCP – Based Inspection Models Project (HIMP) foi iniciado em 10 de julho de 1997, isto é, o projeto piloto de inspeção privada.

O HIMP foi desenvolvido para produzir um sistema mais flexível e eficiente. Em contraste com o sistema de inspeção tradicional, este sistema concentra-se mais no controle da segurança dos alimentos com foco nas carcaças e no sistema de verificação (entenda mais sobre o HIMP aqui – em inglês).

Ao longo dos anos, plantas-piloto foram construídas com o objetivo de testar este novo sistema de inspeção. Atualmente, o projeto conta com 19 plantas de carne de frango, 3 plantas de carne suína e 2 plantas de carne de peru.

Como está o andamento deste projeto?

Segundo a reportagem do Food Safety News (leia na íntegra aqui – em inglês) de 20 de janeiro de 2016, 60 congressistas democratas do Congresso dos Estados Unidos têm influenciado, com suas opiniões, contra a alteração do sistema de inspeção do abate de suínos nos EUA. Os congressistas pedem ao secretário de agricultura dos EUA, para que atrase ainda mais a expansão das cinco plantas piloto de abate de suínos, que há 20 anos são monitoradas pelo USDA, e se submetem à Análise de Perigos e Pontos Críticos de Controle (HACCP) pelo projeto piloto de inspeção privatizada, conhecido pelos norte-americanos por Inspection Models Project (HIMP).

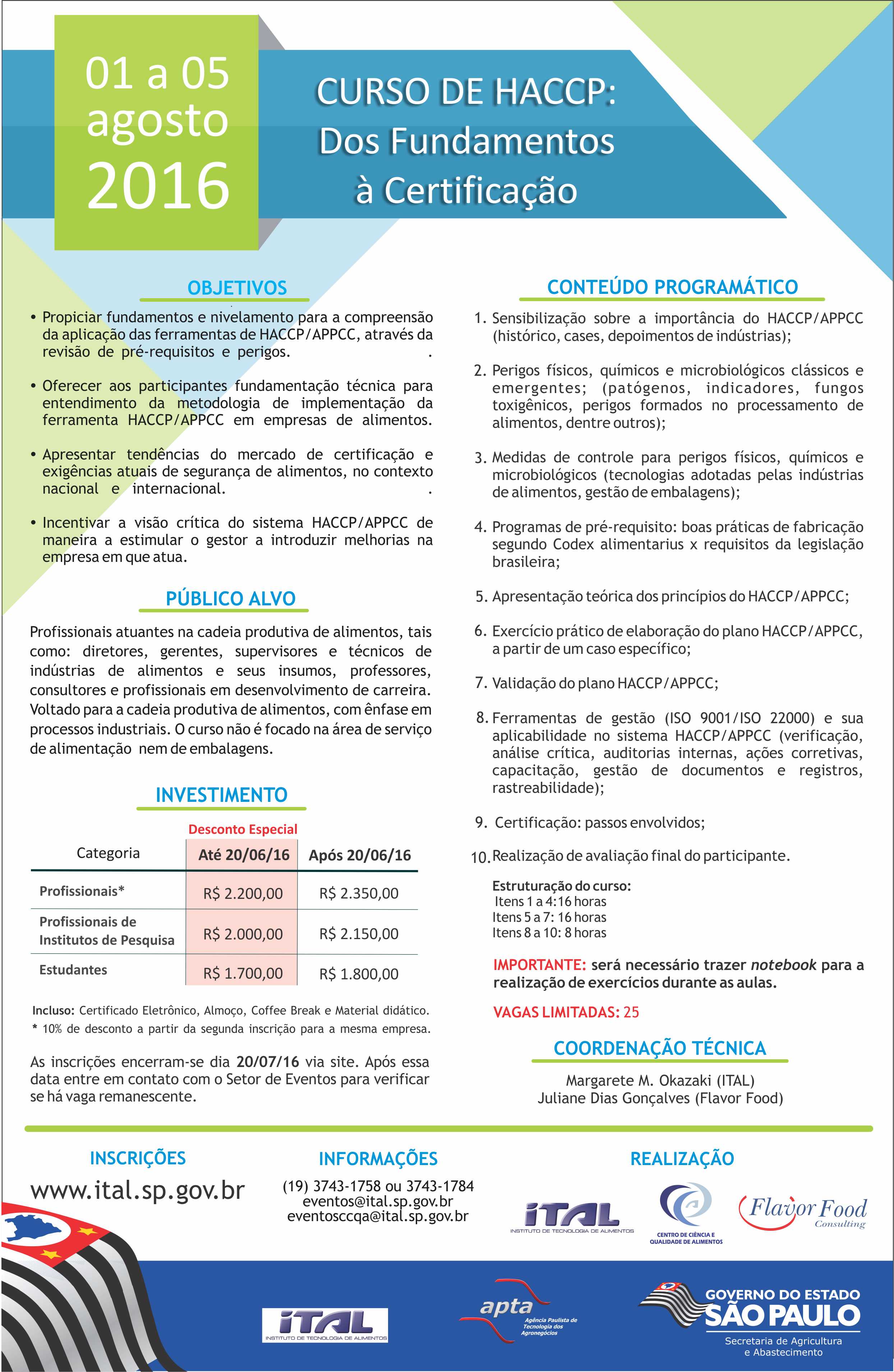

Figura: Reportagem do Food Safety News

Fonte: Food Safety News.

O secretário de Agricultura dos EUA, Tom Vilsack, o mais antigo membro do gabinete do presidente Obama, já ganhou o direito de expandir o privaticionista HIMP a todas as plantas de abate de aves interessadas. Depois de vigorosa oposição ao HIMP, que durou mais de duas décadas, a nova regra para o abate de aves preconizada pelo United States Departament of Agriculture (USDA) foi confirmada pelos tribunais de apelação. A vitória de Vilsack nos tribunais tirou os fiscais do USDA dos serviços de inspeção e segurança dos alimentos no abate de aves, e agora Vilsack quer o HIMP para além das cinco plantas piloto de abate de suínos atualmente submetidas.

Figura: Tom Vilsack, Secretário do USDA

Fonte: Il Bioconomista.

Porém, os 60 congressistas democratas que assinaram a carta a Vilsack (visualizar a carta – em inglês) dizem que “ainda é muito cedo para expandir este [privaticionista] regime regulatório“. O grupo de congressistas dizem apoiar a modernização do sistema de segurança de alimentos, mas “não à custa da saúde pública, da segurança do trabalhador ou bem-estar animal”.

“Temos de melhorar a inspeção de suínos e reduzir a contaminação por patógenos associados, como a Salmonella spp e Campylobacter spp”, escreveram eles. “No entanto, o [USDA Food Safety and Inspection Service] FSIS não demonstrou verdadeiramente que o seu [privaticionista] programa piloto de abate de suínos reduz as contaminações, e, portanto, [na população] as taxas de doenças. Ao contrário, a evidência disponível sugere que o HIMP para o abate de suínos irá minar a segurança de alimentos”.

No entanto, a nova regra para o abate de suínos não está na mais recente programação de regulamentação da Casa Branca. Assim, é possível que Vilsack irá deixar para o seu sucessor a extensão do HIMP para o abate de suínos.

“Antes de expandir o programa HIMP para instalações de abate de suínos em todo o país, o FSIS deve fornecer alguma garantia de que a remoção de fiscais do governo dessas instalações, e a substituição de muitas de suas funções por funcionários da planta de abate, não conduzirá a atalhos de processos de controle, aumento de contaminação fecal, adulterações de produtos derivados da carne, maior incidência de contaminação microbiana e, finalmente, um aumento nas doenças de origem alimentar [na população]. Até agora não se forneceu tal segurança”, continua a carta dos congressistas norte-americanos.

Conclusão

Aqui no Brasil os Fiscais Federais Agropecuários (FFA) têm pressionado o Ministério da Agricultura (MAPA) para não ceder ao programa de terceirização. Nota-se que outros países, como os EUA, também tem lutado contra a terceirização dessas atividades.

Nosso blog publicou recentemente uma matéria sobre “As ocorrências de DTA nos EUA têm se mantido altas desde 2012” (leia aqui). Um relatório publicado pelo CDC (Centro de Controle e Prevenção dos EUA) afirmou que o progresso na redução de doenças transmitidas por alimentos tem sido “limitado” desde 2012, e as causas mais frequentes de infecção foram por Salmonella spp e Campylobacter spp. Só no ano de 2015 foram registradas 77 mortes.

Especula-se muito sobre as prováveis causas desse fracasso em reduzir as DTAs (Doenças Transmitidas por Alimentos) nos EUA, o que dá margem à seguinte indagação: não teria fracassado a terceirização da inspeção nos EUA?

Leia também:

- Terceirização de fiscais agropecuários: decisão inteligente ou negligente?;

- Terceirização dos Fiscais Agropecuários – Entrevista com ANFFA.

4 min leituraAqui no blog já debatemos sobre a proposta da terceirização da inspeção federal no Brasil (leia aqui). Acontece que em países como os Estados Unidos (EUA), a terceirização também já […]