8 min leituraNo dia 16 de outubro de 2024 ocorreu, pela primeira vez no Brasil, o FSSC Insights Day, com o objetivo de promover troca de conhecimentos, experiências e conexões. O evento foi conduzido por Juliani Arimura (representante LATAM da FSSC) e aconteceu em São Paulo, com o tema:

Construindo Confiança e Sustentabilidade na Indústria de Bens de Consumo

A programação foi bem estruturada, consistindo em palestras sobre os temas com maior relevância atual para o esquema, bem como participação de empresas para compartilhamento de casos de sucesso na implementação da FSSC 22000 e relatos dos resultados obtidos.

Experiências FSSC 22000 – Juliani Arimura

A primeira apresentação foi conduzida pela própria Juliani. Ela apresentou informações gerais sobre a FSSC, sua estrutura e condições atuais, e ainda exibiu a quantidade de empresas certificadas por regiões do mundo e por escopos de certificação.

Também foram apresentadas as principais não conformidades (top 15) para o período de abril a setembro/2024. Nota-se relevância de não conformidades referentes à versão 6 do esquema, como controle de qualidade, cultura de qualidade e segurança e alimentos e gestão de perdas e desperdícios.

Insight: temas essenciais há tempos estabelecidos (ex. controle de contaminação física, rastreabilidade, manutenção corretiva e preventiva, monitoramento ambiental, competência, limpeza etc.) ainda aparecem liderando o ranking de não conformidades

Introdução à FSSC 24000 – Francisco Esteve

O consultor estratégico da FSSC 24000, Francisco Esteve, abordou os principais aspectos relacionados ao Esquema para Sistemas de Gestão Social da FSSC.

Ele destacou a importância de ações para minimizar riscos à reputação da marca da empresa, bem como a tendência de legislações baseadas em análises de risco sobre Due Delligence e redução do trabalho infantil, em países como Canadá e no bloco da União Europeia. Dessa forma, a adoção de esquemas como o FSSC 24000 é estratégica tanto para a própria organização como para a gestão dos seus fornecedores.

Alguns dos benefícios desse esquema são: acreditação IAF, segue estrutura de alto nível das demais normas ISO, abrange diferentes escopos de certificação e é aprovada pelo SSCI.

Insight: o esquema vai além de um check list para avaliação da implementação de elementos relacionados à responsabilidade social. É um esquema de certificação baseado em risco, permitindo o atendimento dos requisitos das novas legislações internacionais relacionadas ao tema.

Para saber mais sobre o esquema, acesse o site da FSSC 24000 clicando aqui.

Perdas e Desperdícios – Janaina Padoveze (Ajinomoto)

A gerente de Sustentabilidade da Ajinomoto, empresa líder mundial na fabricação de aminoácidos, apresentou a estratégia da empresa para o atendimento do novo requisito da versão 6 da FSSC 22000, gestão de perdas e desperdícios.

A iniciativa de sustentabilidade foi iniciada há mais de 2 anos, antes da publicação da v.6, por iniciativa da matriz no Japão, sendo o atendimento a esse requisito uma continuidade de uma ação já existente. A empresa conta com uma política e objetivos nos pilares de 1) redução do impacto ambiental e 2) estender expectativa de vidas saudáveis no mundo.

Como estratégia, a empresa está em um processo de redução de perdas em seu processo, desde a fabricação ao distribuidor, por meio de ações de excelência operacional para redução de perdas, assim como ações para valoração das perdas. Próximos passos irão incluir ações da entrega ao consumo (downstream) e dos fornecedores ao processo (upstream).

Insight: o mais importante é criar uma cultura de melhoria para reduzir perdas para, em seguida, pensar em investimentos específicos.

Gestão de equipamentos – Juliane Dias (Flavor Food Consulting e EHEDG)

Um dos temas de grande relevância no evento foi o novo requisito de gestão de equipamentos, assunto abordado por Juliane Dias, que atualmente é diretora da Flavor Food Consulting, representante EHEDG Brasil e vice-presidente ENFIT.

Apesar das principais legislações e esquemas de certificação já considerarem o tema desenho sanitário há anos, essa questão ainda é uma dificuldade para as empresas, com diversos casos de não atendimento a esses padrões. Assim, foi apontada a necessidade desse requisito adicional, para garantir que as compras de novos equipamentos atendam aos padrões de desenho sanitário aplicáveis.

Um dos pontos cruciais da apresentação foi a demonstração da metodologia EHEDG para avaliação de risco dos equipamentos no momento da elaboração das especificações de compra, bem como dos padrões e requisitos aplicáveis. Foi enfatizada também a importância de uma gestão adequada de mudanças, que por vezes, mesmo que pareçam sutis, podem trazer impactos e novos perigos, como troca de uma gaxeta que possui menor resistência e, consequentemente, deve alterar a frequência de manutenção preventiva.

Insight: equipamentos com desenho sanitário adequado, em geral, possuem maior custo. É necessário capacitação das equipes internas e “subir a régua” nas exigências com os fornecedores de equipamentos

Recentemente o blog publicou a tradução do Guia EHEDG para implementar os requisitos do GFSI para gestão de projeto sanitário. O acesso é gratuito e pode ser feito clicando aqui.

Controle de qualidade – Natália Lima (Portal e-food e Gestora S2G)

A gestora da S2G e diretora do Portal e-food abordou o novo requisito de gestão da qualidade, trazendo uma visão sob a óptica da ISO 9001, através da promoção de cultura da qualidade, requisitos do cliente e valor percebido.

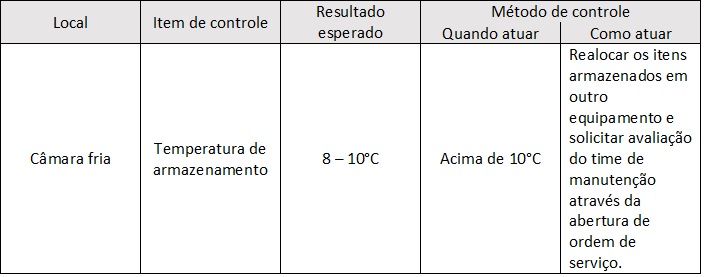

Foi reforçado que o requisito não é um substituto da ISO 9001. A explanação também considerou a importância da definição uma política e de objetivos de qualidade, integrada à de segurança dos alimentos; estruturação das características de qualidade do produto, incluindo aspectos físico-químicos, microbiológicos, funcionais, composição e sensoriais; assim como os controles metrológicos e de autoria.

Um item relevante mencionado é a adoção obrigatória do artigo de interpretação publicado pela FSSC, que deve ser usado na implementação desse requisito. O artigo pode ser acessado aqui.

Insight: é essencial ter claramente estabelecida e implementada a intersecção entre segurança dos alimentos e qualidade na implementação do requisito e, consequentemente, a produção de alimentos seguros e de qualidade

Monitoramento ambiental – Maria Tereza Destro (Alter Brasil Consultoria)

Fundadora da Alter Brasil Consultoria, a professora Dra. Maria Tereza Destro levantou aspectos relevantes para o programa de monitoramento ambiental (PMA) das organizações. Ela evidenciou a importância deste programa para a garantia da qualidade e segurança do produto, proteção ao processo produtivo contra as fontes de contaminação e a manutenção da confiança do consumidor.

Na apresentação, foi destacada a importância de ter um PMA bem estabelecido para cada zona de monitoramento, fazendo alusão às zonas definidas no Guia da FSSC para a temática. Também se reforçou a ação sobre os processos e produtos no caso de desvios, que devem ir além de uma simples “limpeza” da linha. Foram apresentados 7 passos para elaboração do PMA: identificação de riscos, classificação de zonas, estabelecimento dos protocolos de amostragem, amostragem, análises microbiológicas, análise dos resultados e melhoramento contínuo.

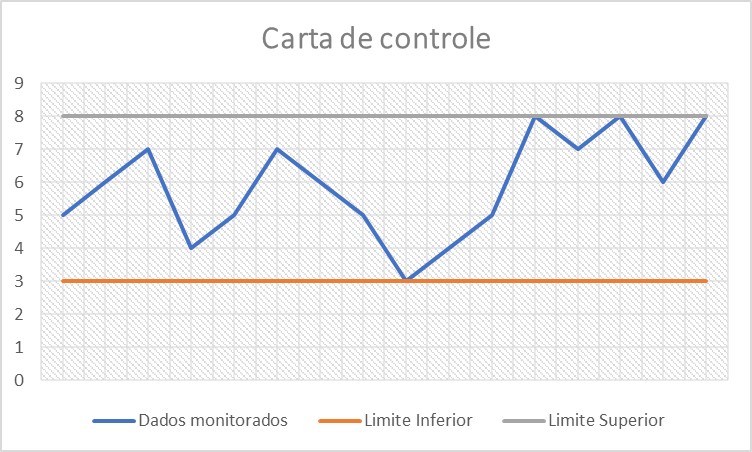

Também recebeu destaque a adequada coleta de dados, sua análise para geração de informação e tomada de decisão, incluindo a análise de tendências, sendo essa uma das falhas mais recorrentes nos PMA.

Insight: Ausência de encontrar patógenos não indica que eles não existam hoje, não existiram ontem ou não existirão amanhã

Para mais informações, você pode acessar o Guia da FSSC sobre monitoramento ambiental, clicando aqui.

Cultura de Qualidade e Segurança dos Alimentos – Ellen Lopes (IFDRS)

A CEO do Grupo Food Design e do IFDRS falou sobre Cultura de Qualidade e Segurança dos Alimentos (QSA). Iniciou sua apresentação trazendo um histórico da temática e sua experiência com o assunto, permeando ações a partir dos anos 2000 e o desenvolvimento do Position Paper da GFSI, do qual ela fez parte.

Um dos pontos de realce foi a importância do aspecto comportamental na construção de uma cultura positiva. Foram relacionados alguns aspectos que resultam em comportamentos dos colaboradores, como: por que não quer, por que não tem recursos, por que não sabe. Como respostas, foram indicadas ações, como sensibilização, conscientização e educação.

Para a elaboração de um Plano de Cultura QSA, foi ressaltada a importância da elaboração de um diagnóstico para a definição de ações mais adequadas à necessidade e realidade de cada organização.

Insight: a alta direção espera resultados imediatos, porém quanto maior a pressa e ansiedade, menor o resultado (parábola do aprendiz)

Gestão de Laboratório – Beatriz Batista (Unilever)

A especialista global de Qualidade da Unilever, Beatriz Batista, compartilhou as práticas da organização para o atendimento do requisito de gestão de laboratórios, com foco na lista do BoS que determina a necessidade de atendimento aos requisitos aplicáveis da ISO 17025.

A abordagem baseou-se no Artigo de Interpretação da FSSC, de adoção obrigatória pelas empresas, que pode ser acessado aqui. Foram apresentadas diversas dicas para implementação dos itens determinados, como: imparcialidade e confidencialidade, recursos, métodos, validação, amostragem, garantia da validade dos resultados, reporte de resultados e gestão de não conformidades.

Algumas práticas compartilhadas, que foram adotadas pela Unilever, incluem a adoção dos Guias Globais da organização, baseados na ISO 17025, um programa robusto de formação de auditores, capacitação em metrologia para os envolvidos nos laboratórios e realização de auditorias técnicas para identificação de melhorias.

Insight: É essencial mapear as oportunidades e gaps, classificar as ações por criticidade e mitigar as questões mais urgentes, até com investimento específico

FSSC development program – Juliani Arimura

A representante da FSSC retornou ao palco para tratar do FSSC development program, que pode ser usado de forma estratégica pelas empresas em busca da certificação, em especial as de pequeno e médio porte. É proposta uma implementação faseada, em nível básico e intermediário antes da empresa partir para a auditoria de certificação.

O pragrama não constitui uma certificação, mas uma avaliação de conformidade, que gera uma “declaração de conformidade”. Logo, a principal vantagem do programa inclui a emissão da declaração de conformidade para o nível avaliado e a inclusão da empresa na base de dados pública da FSSC, o que pode ser apresentado a clientes como compromisso de melhoria. Existem certificadoras aprovadas para realizar as avaliações do programa, com cobertura de diversos escopos de produtos e não há tempo máximo para permanecer em cada etapa, permitindo a empresa um desenvolvimento robusto em cada fase.

Atualmente o programa está em fase de revisão para alinhamento com a versão 6, ampliação de escopo e tradução para o português.

Você pode conhecer mais sobre o FSSC development program no site da FSSC, clicando aqui.

Insight: é possível trabalhar o FSSC development program junto ao processo de auditoria de certificação. Ao final da auditoria, a empresa já pode obter uma declaração de atendimento e fazer parte da base de dados da FSSC

Desafios e casos de sucesso

A última etapa do evento contou com a participação de representantes de três organizações para compartilharem suas experiências com a implementação da FSSC22000.

Inicialmente Emerson Degan, diretor Comercial da Degan Alimentos (amendoins: in natura, blancheado, óleo, farelo, casca peletizada), apresentou os desafios de Certificação em empresas de pequeno porte. Foi mostrado como a certificação permitiu a expansão da empresa de 4 para mais de 100 colaboradores e exportação para mais de 40 países. Os principais desafios foram a mudança de cultura, qualificação dos colaboradores de uma cidade pequena, atualização das instalações e disponibilização de recursos. Os principais ganhos foram: controles dos processos de ponta a ponta, modernização da planta produtiva, desenvolvimento de laboratório interno, estruturação de frota própria e ganho comercial.

Insight: Quando perguntamos aos colaboradores, nenhum deles quer voltar a como era antes. Qualidade é um caminho sem volta

Na sequência, Kamila Nery apresentou os Desafios na implementação da FSSC 22000 nos centros de distribuição da Solar Coca-Cola. Os maiores ganhos foram relacionados à implementação do esquema em um segmento específico (categoria G), diferente do negócio principal da empresa. As etapas desse processo incluíram: diagnóstico com empresa de consultoria, plano de ação, realização de auditoria interna e recomendação de cinco CDs da organização.

Insight: Resultado foi alcançado devido ao comprometimento e competência da equipe que, por se tratar de um CD, era composta basicamente por operadores de logística, armazenamento, TI e administrativo

Por fim, foram apresentados os Desafios da certificação em empresas complexas, por Ana Benedetti, representante da Heineken. Os principais desafios mencionados estavam relacionados à dificuldade de padronização dos processos nas 15 cervejarias do grupo, comunicação uniforme e clara e a disseminação e diversidade do conhecimento. Ações como integração do TPM nos processos, coordenação eficiente entre as plantas e programas de treinamento foram essenciais nesse processo. Outra ação relevante foi a realização de diagnósticos de Cultura QSA e a proximidade com o colaborador.

Insight: Padronização, alianças fortes entre as áreas, capacitação constante e segurança psicológica são determinantes para o sucesso do processo de certificação nas organizações

O FSSC Insights Day foi importante, em especial, para a disseminação de boas práticas por especialistas e empresas que são referência de mercado.

Você pode acompanhar os próximos eventos da FSSC no site da Foundation, clicando aqui.

Imagem: https://www.fssc.com

8 min leituraNo dia 16 de outubro de 2024 ocorreu, pela primeira vez no Brasil, o FSSC Insights Day, com o objetivo de promover troca de conhecimentos, experiências e conexões. O evento […]