Quando se considera o sistema embalagem-alimento, há uma preocupação com a migração ou transferência de substâncias da embalagem para o alimento. Estas substâncias podem gerar alterações sensoriais, como mudança de odor e sabor dos alimentos, e também podem ser tóxicas. Pensando nisso, tomar água ou café em copo plástico é seguro?

Durante o VI CONALI (Seminário sobre Contaminantes em Alimentos), realizado no ITAL, em Campinas, em novembro passado, Dra. Magali Monteiro da Silva falou sobre “Contaminantes Potenciais de Embalagens Plásticas de Alimentos”. A palestrante é professora do Depto de Alimentos e Nutrição da Faculdade de Ciências Farmacêuticas da Unesp, SP.

Inicialmente, ela explicou que o plástico é um material composto por resina e aditivos, sendo a resina constituída por polímeros, dos quais os mais usuais estão listados abaixo, com suas respectivas siglas:

- HDPE, LDPE – polietileno de alta (H) e baixa (L) densidade;

- PP – polipropileno;

- PS – poliestireno;

- PVC – policloreto de vinila;

- PVdC – copolímero de cloreto de vinila e vinilideno;

- PET/PETE– polietileno tereftalato;

- PC – policarbonato;

- EVA – copolímero de etileno e acetato de vinila;

- EVOH – copolímero de etileno e álcool vinílico;

- Nylon 6 – E-caprolactama.

Há uma codificação internacional para identificar estes materiais e sua “reciclabilidade”. Veja abaixo:

Cada tipo de polímero, dependendo de sua estrutura química, molecular, densidade e cristalinidade vai conferir as macro características dos materiais plásticos. Os aditivos são adicionados para desempenhar funções especificas, como as descritas abaixo:

Cada tipo de polímero, dependendo de sua estrutura química, molecular, densidade e cristalinidade vai conferir as macro características dos materiais plásticos. Os aditivos são adicionados para desempenhar funções especificas, como as descritas abaixo:

| ADITIVO | FUNÇÃO | POLÍMERO |

| Antioxidante | Inibir ou retardar degradações termo-oxidativas | PP, PE, PS |

| Estabilizantes ao calor | Proteger da decomposição devido às altas temperaturas usadas no processo de transformação | PE, PP, PVC, PVdC |

| Plastificantes | Reduzir temperatura do processamento

Tornar mais flexível |

PVC, PVdC |

| Estabilizantes à luz UV | Proteger da degradação pela luz UV | PVC, PE, PP, PET, PS |

| Lubrificantes e deslizantes | Reduzir a tendência de adesão a superfícies

Promover a remoção de plásticos de moldes e cavidades |

PVC, Poliolefinas |

| Corantes | Melhorar aspecto visual

Evitar penetração da luz |

Uso geral |

| Agentes nucleantes | Reduzir o tamanho dos cristais auxiliando na manutenção da transparência e claridade | PET, PP |

| Agentes anti-estáticos | Tornar a superfície do plástico mais condutiva

Melhorar “maquinabilidade” |

PE, PS, PP, PET, PVC |

| Agentes de expansão | Favorecer a expansão | PS |

| Cargas | Reduzir custos e/ou melhorar propriedades mecânicas | Uso geral |

Algumas destas substâncias, como o monômero Cloreto de Vinila e o plastificante DEHP (Dietilhexilftalato) são carcinogênicas para humanos. Outras, como o estireno, são possivelmente carcinogênicas (grupos 1 e 2 na classificação IARC).

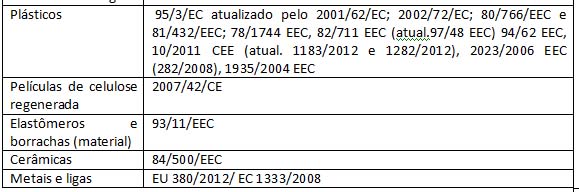

A legislação brasileira estabelece listas positivas dos materiais de embalagens, ou seja, enumera todos que podem ser utilizados, bem como define um Limite de Composição (LC) que é o teor máximo da substância que pode estar presente na própria embalagem. As normas brasileiras definem também Limites de Migração Global (LMG) e Limites de Migração Especifica (LME). O Limite de Migração Global serve para os materiais de embalagem em geral e é de 50 mg do material /kg alimento (ou simulante) ou 8 mg/dm2 de área de contato. O LME só existe para algumas substâncias e seu valor é variado.

Dra. Magali já publicou vários trabalhos relacionados ao desenvolvimento e validação de métodos analíticos para quantificação da migração de substâncias de embalagens para os alimentos. Em sua apresentação, ela expôs alguns resultados destes trabalhos. Num deles, publicado em 2012, foi criado e validado um método para quantificação de poliestireno (PS) em copos plásticos. Das 11 marcas analisadas de copos descartáveis utilizados no Brasil, nenhuma ultrapassou o Limite de Composição do Estireno no material de embalagem (LC=0,25%). Também não foi detectada migração do estireno da embalagem para água nem para um simulante de alimentos contendo água e 20% de etanol. Portanto, considerando-se este resultado, podemos continuar tomando a água e o café nosso de cada dia em copos descartáveis.

Leia também:

Corantes artificiais causam hiperatividade em crianças?

Alimentos “politicamente seguros”: arsênio, agrotóxicos e mais

A gordura trans volta à discussão e pode ser banida nos EUA

3 min leituraQuando se considera o sistema embalagem-alimento, há uma preocupação com a migração ou transferência de substâncias da embalagem para o alimento. Estas substâncias podem gerar alterações sensoriais, como mudança de […]