Nos dias 08 e 09 de junho ocorreu em Goiânia o V Workshop Food Safety Brazil, trazendo palestras e mesas redondas com temas de grande relevância para a segurança dos alimentos. Entre elas, a palestra “Estou com contaminação no produto final. E agora? – Controles internos para garantir a segurança dos alimentos”, ministrada por Inajara Juliano, coordenadora de serviços especializados na Mérieux NutriScience.

Inajara iniciou sua palestra trazendo dados reais sobre processos de recolhimento de alimentos, o famoso recall. Segundo ela, nos últimos 5 anos, os Estados Unidos dispenderam 30 milhões de dólares como custo direto destes recolhimentos. Além disso, os custos indiretos como reputação da marca e potencial perda de lucros foram citados.

Desses recolhimentos, 50% têm como causa a contaminação dos alimentos por patógenos. Sabendo disso, como minimizar os riscos nas operações?

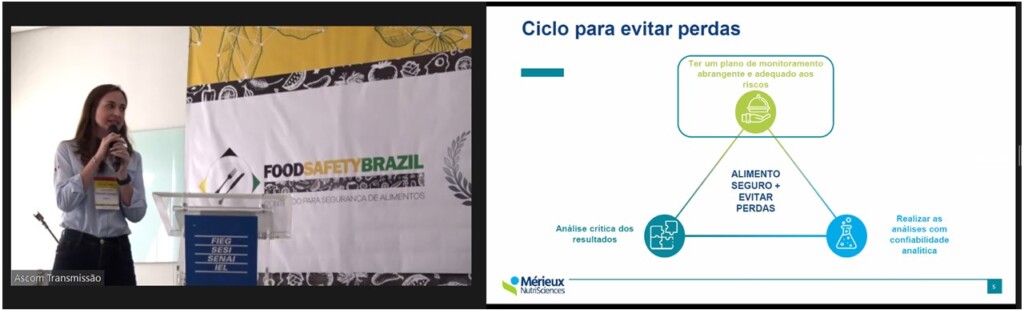

Com esse propósito, Inajara trouxe para o público do workshop o ciclo de três passos para evitar perdas.

- Primeiro, é necessário ter um bom plano de monitoramento microbiológico, antes mesmo de já ter o produto acabado.

- O segundo passo é obter os resultados analíticos com confiabilidade. Afinal, ter dados em que não se possa confiar, pode ser pior que não os ter.

- E o terceiro passo é fazer uma boa análise crítica desses resultados, em tempo hábil para a devida tomada de ação.

Passo 1

Para a criação do plano de monitoramento, a coordenadora de serviços da Mérieux indicou iniciar com a definição dos riscos. Esse processo contempla a classificação das áreas em zonas que representam o risco de contaminação. Elas podem variar de zona 1 – superfícies de contato como esteiras e tubulações, até zona 4 – remota, como vestiário e almoxarifado.

Daí deve-se seguir com a definição dos indicadores, importantes para sinalizar a eficiência de sanitização além de riscos de contaminação por patógenos. Normalmente as análises indicadoras são contagem total de mesófilos, contagem de enterobactérias e contagem de coliformes.

Concomitante a isso, são definidos os patógenos-alvos de acordo com as características do processo industrial, o tipo de alimento processado, além de questões climáticas que podem ser diferentes para cada região. Entre eles: Listeria, Salmonela, E. coli e Cronobacter.

- Consulte também a Instrução Normativa 60 de 2019, onde foram estabelecidas as listas de padrões microbiológicos para alimentos.

Na sequência, é preciso estabelecer a frequência do monitoramento. Segundo ela, muitas vezes essa definição baseia-se nos gastos associados a ela. Os profissionais da área costumam ouvir: “Nossa, mas ‘tá’ fazendo muita análise”. Mas é muito importante que esta definição se baseie nos dados históricos (quando disponíveis), na classificação do risco, na capacidade produtiva, no tipo de produto, entre outros fatores.

Passo 2

Após essa explanação, Inajara ressaltou o quão importante é ter coletores de amostra treinados e capacitados para esta atividade. A coleta malfeita coloca em xeque todos os passos anteriores e posteriores, bem como a segurança do alimento.

Ela também comentou sobre a importância da imparcialidade no momento da coleta. Conforme apresentado, é interessante levar em consideração que os responsáveis pela coleta não acessem os resultados das análises, evitando assim enviesar a próxima amostragem.

Passo 3

Na interpretação dos resultados, a palestrante indicou o uso de técnicas de avaliação da curva de tendência. Nesse sentido, não é necessário aguardar um resultado acima do limite máximo para se tomar alguma ação.

Analisando a tendência, pode-se adotar medidas antes mesmo de colocar em risco a segurança do alimento. Dessa forma, é possível também evitar a necessidade de interromper a produção para se tomar uma ação mais invasiva.

Após a interpretação dos resultados, Inajara concluiu indicando as ações corretivas que podem ser necessárias:

- Limpeza e sanitização;

- Pontos de mitigação: abertura e abrangência das coletas subsequentes;

- Avaliação da possível causa-raiz;

- Reavaliação do plano de amostragem;

- Avaliação da necessidade de retreinamentos.

Inajara Juliano é bacharel em engenharia de alimentos, com MBA em engenharia da qualidade. Ela tem 12 anos de experiência em laboratório, com análises químicas, microbiológicas e gestão da qualidade.

Para mais informações sobre este tema, consulte as publicações aqui na Food Safety Brazil:

- Como desenvolver um plano de amostragem microbiológica para alimentos

- Como reduzir os custos das análises do novo plano de amostragem da IN 60/2019?

- Monitoramento de higienização na produção de alimentos

- Monitoramento de Salmonella em fábricas de ração

Não deixe de acompanhar toda a cobertura do V Workshop Food Safety Brazil na prática – Atualizações regulatórias e normativas de segurança de alimentos e o impacto na cadeia produtiva.

3 min leitura Nos dias 08 e 09 de junho ocorreu em Goiânia o V Workshop Food Safety Brazil, trazendo palestras e mesas redondas com temas de grande relevância para a segurança […]