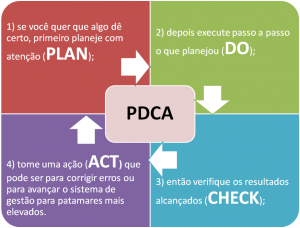

8 min leituraQuando se fala em gestão, logo vem à mente o famoso ciclo PDCA, um método iterativo de gestão em 4 passos, utilizado para o controle e melhoria contínua de processos, também conhecido como o ciclo de Deming ou ciclo de Shewhart. O PDCA tornou-se popular com Edwads Deming que levou a ideia para o Japão e a popularizou a partir da década de 50; contudo, o próprio Deming se refere a ele como o ciclo de Shewart, um estatístico americano que, de fato, começou a valorizar tal lógica já na década de 30.

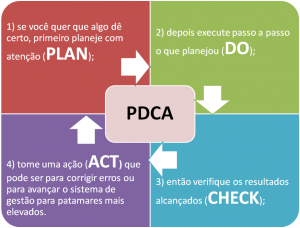

O PDCA é uma ferramenta aplicável para tudo, a qualquer modalidade de sistemas de gestão, por um motivo óbvio: ele segue uma lógica inquestionável.

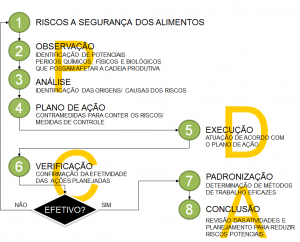

Figura 1: A intrínseca lógica do PDCA.

Exemplificando ludicamente, ou nem tão ludicamente assim:

Vai casar? Então (Plan) planeje bem, escolhendo uma pessoa que tenha os mesmos valores para compartilhar a vida com você! Depois case (Do)! Uma vez que estejam casados, avaliem se tudo deu certo (Check), se estão felizes em viver juntos e o casamento prospera! Com base nas conclusões que obtiverem, tomem uma ação (Act), conversando para aparar arestas sobre pontos identificados que atrapalham o casamento, ou se está tudo bem, planejem avanços no relacionamento conjugal, uma viagem romântica, a compra de uma casa, ter filhos, enfim, sempre buscando um novo patamar no relacionamento. Isso é o PDCA! Uma amante seria considerada uma não conformidade!

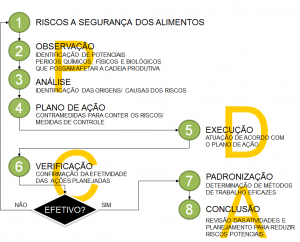

Com total segurança então, podemos dizer que o PDCA serve para tudo, portanto, é claro que servirá também como uma base lógica para estruturação e implantação de SGSA – Sistema de Gestão em Segurança dos Alimentos, independentemente da Norma de gestão que uma organização venha a optar, pois em todas o PDCA se fará presente, como na figura 2:

Figura 2: PDCA aplicado a um SGSA.

PLANEJAMENTO (PLAN)

O planejamento de uma forma geral deve ser a etapa em que se gasta mais tempo e atenção para estruturar, uma vez que quando bem feito, evitará revisões em demasia, sem contar que se mal feito, pode gerar falhas em segurança dos alimentos, aumentando a probabilidade de riscos, ou na pior das hipóteses, permitindo até mesmo que os perigos potenciais tornem-se reais, ultrapassando as barreiras de controle e chegando aos consumidores.

No planejamento, partimos do contexto da organização, seus produtos, os riscos de segurança alimentar associados com toda a cadeia produtiva, além das expectativas de necessidade dos stakeholders, levando em conta especialmente o público consumidor que pode ser afetado em termos de segurança dos alimentos.

No planejamento estruturamos as diretrizes de um SGSA, políticas que direcionem ações, assim como seu desdobramento em objetivos e metas em todos os níveis que podem afetar o desempenho e a eficácia do sistema de gestão em segurança dos alimentos, e junto a isso, também definimos e planejamos as responsabilidades, autoridades e necessidades de competência de todos aqueles que atuam direta ou indiretamente no SGSA.

Planejamos também toda a base do sistema de gestão, que chamaremos aqui de “pré-requisitos”, que podem ser variáveis de acordo com as características de cada organização, e isso deve incluir de uma forma geral, mas não se limitando a: BPF – Boas Prática de Fabricação quanto a questões operacionais e estruturais, levando em consideração construções sanitárias e leiaute que favoreçam controle de contaminação cruzada; MIP – Manejo Integrado de Pragas, especialmente focado naquelas que podem agir como vetores de contaminação; sistemáticas para controle de vidros e plásticos rígidos; plano de controle de alergênicos; procedimentos operacionais de limpeza e higienização; procedimentos de manejo de resíduos para prevenir a contaminação cruzada; cuidados com a saúde e a higiene dos manipuladores de alimentos e calibração de instrumentos utilizados para garantir resultados válidos dos processos ou para demonstrar resultados relacionados a PCCs.

Sofisticando um pouco mais, numa expressão mais abrangente e robusta de um SGSA, planejam-se também sistemáticas anti-fraude/ Food Fraud; planos de manutenção preventiva/ preditiva/ corretiva para evitar contaminações provenientes de máquinas e equipamentos; planejamento de controle de ameaças/ Food Defense; planejamento de controle ambiental com indicadores de acordo uma com divisão de áreas em sujas, limpas e intermediárias. Planeja-se também o controle de perigos provenientes do uso de utilidades como ar comprimido, vapor e água; e também se faz um planejamento de controle de materiais que entram em contato direto com os produtos, a fim de evitar contaminações provenientes de migração ou contato com produtos tóxicos; etc.

Também é no “P” do PDCA, por sua própria natureza, que está a elaboração de Planos de HACCP: identificação de perigos químicos, físicos e biológicos nas matérias-primas, insumos, embalagens e etapas de processo, incluindo reprocessos; determinação de medidas de controle, muitas destas determinadas a partir das sistemáticas que chamamos de pré-requisitos; determinação de quais das medidas de controle efetivamente devam ser definidas como PCCs – Pontos Críticos de Controle. Então, para cada um destes PCCs devemos fazer um planejamento de limites de controle a serem rigorosamente obedecidos, os quais devem ser devidamente validados, e em alguns casos também devemos determinar limites de segurança. Feito isso, deve ser então planejado como cada um dos PCCs devem ser monitorados ao longo do processo para garantir sua eficácia, e depois, estruturar ações de correção que devem ser executadas a tempo para trazer os processos de volta aos limites de controle caso sejam extrapolados, assim como planejar o que deverá ser feito com os produtos sob risco.

Um bom planejamento requer conhecimentos multidisciplinares e multissetoriais. Por isso, é uma boa prática que se recorra a uma equipe de segurança de alimentos, ou time food safety, como preferir chamar.

Tais equipes devem ser compostas por profissionais de diversas áreas e com diferentes competências e formações, justamente para permitir uma melhor, mais completa e abrangente visão destinada a análise de riscos.

EXECUÇÃO (DO)

A execução, o “D” do PDCA, parte da premissa de termos equipes devidamente competentes, portanto, treinadas, experientes e conscientizadas para seguir rigorosamente tudo aquilo que foi planejado, assunto no qual o tema “cultura food safety” vem se mostrando essencial.

Seguir os procedimentos, padrões e sistemáticas que foram desenhadas devidamente durante o planejamento é fundamental, e caso durante a execução se perceba que o planejamento não foi feito da melhor forma, podendo haver ainda riscos que não foram previamente identificados, volta-se “para a prancheta” e se ajusta o planejamento onde for preciso.

Na execução, as ações são voltadas para o atingimento de objetivos e metas da segurança de alimentos, o que significa, acima de tudo, garantir a produção de alimentos inócuos à saúde de consumidores, portanto, livres de qualquer tipo de potenciais contaminantes, sejam os físicos, químicos ou biológicos.

No verbo fazer (to Do) vale a máxima “fazer bem feito para fazer uma vez só”, ou seja, a execução do planejamento deve ser minuciosa, a fim de evitar erros que gerem falhas, desvios em PCCs, geração de reprocessos, ou pior, riscos de geração de produtos inseguros ao consumidor.

VERIFICAÇÃO (CHECK)

A verificação, ou seja, o “C” do PDCA aplicado a um SGSA, passa por três perspectivas:

- operacional;

- de gestão; e

- estratégica.

Na perspectiva operacional, cabe verificar (ou num anglicismo, checar) se tudo o que foi planejado vem sendo realizado devidamente.

Aqui se faz o monitoramento dos PCCs que por natureza são um “check”, mas também, uma verificação destes monitoramentos, ou seja, avalia-se se o monitoramento que foi planejado está sendo executado de forma apropriada. Também se avaliam se todas as ações de controle de perigos, mesmos aqueles que não são efetivamente PCCs, ocorrem da forma devida, por exemplo, relacionadas a todos os programas que chamamos de pré-requisitos.

Verificamos ainda se as equipes são competentes, ou seja, a eficácia dos treinamentos, e se estão conscientizadas, isto é, se sabem não só o que tem que ser feito, mas o devido “porquê” de fazer uma determinada rotina de uma determinada forma, além das consequências das falhas operacionais individuais e suas implicações para a segurança dos alimentos.

Isto deve abranger a todos, mas com uma atenção especial para aqueles cujo trabalho possa efetivamente representar riscos, ou que executem controle sobre tais riscos, onde falhas permitiriam que os perigos chegassem aos consumidores, o que conceitualmente representam operações e atividades associadas com PCCs.

Em âmbito de gestão, recorremos a auditorias internas para fazermos uma verificação, e assim, avaliar se o SGSA está devidamente implementado, se é pertinente, completo e está sendo operacionalizado de forma eficaz, e mais que tudo, se o SGSA é efetivamente capaz de garantir a produção de alimentos seguros.

Para isso, se requer que ocorram auditorias regulares em intervalos previamente planejados, realizados por pessoas competentes, éticas e isentas.

Quanto à gestão, também verificamos como estão sendo atendidos os objetivos e metas da segurança dos alimentos, e quando não estão sendo atingidos, o que a organização vem fazendo a respeito disto, se a reação é de resignação e apatia, o que seria indevido, ou se há uma movimentação em prol de corrigir erros, rotas, processos, para trazer os resultados de volta para dentro de suas metas o mais rapidamente possível.

Já em termos estratégicos, a verificação deve ocorrer via análises críticas, um momento no qual a alta direção, ou seja, aqueles que numa organização ocupam as cadeiras de maior poder de decisão param para avalia o SGSA.

Aqui olha-se tudo, considerando uma perspectiva que deve partir do contexto da organização quanto às questões associadas à food safety e aos interesses dos diversos stakeholders.

Para que nesta verificação estratégica se tenha uma visão ampla, avaliam-se dados desde um apanhado em termos de questões operacionais a outros relacionados com questões estratégicas, do micro ao macro.

Estrategicamente, avalia-se a situação de ações provenientes de análises críticas anteriores, mudanças em questões externas e internas que sejam pertinentes para o SGSA, incluindo mudanças na organização e seu contexto, informações sobre o desempenho e a eficácia do SGSA, suficiência de recursos, qualquer situação de emergência, incidente ou recolhimento/ recall que tenha ocorrido, informações relevantes obtidas através de comunicação interna ou externa, incluindo solicitações e reclamações de partes interessadas e oportunidades para melhoria.

AÇÃO (ACT)

Para qualquer sistema de gestão, ou indo além, para o propósito de qualquer organização, a estagnação pode ser fatal, ficar parado e estagnar significa ir ficando para trás.

Por isso, é preciso avançar, é preciso agir usando o “A” do PDCA, e seguir em direção à melhoria, ou o que os japoneses chamam de kaisen, uma palavra que literalmente significa mudar para melhor.

Portanto, uma organização deve melhorar continuamente sua adequação, suficiência e eficácia em relação ao seu SGSA, seja através dos inputs de comunicação provenientes dos diversos stakeholders (internos e externos), incluindo reclamações, seja a partir das saídas das análises críticas da alta direção, das auditorias internas ou de clientes, da inspeções de órgãos reguladores, da análise dos resultados das atividades de verificação, da validação das medidas de controle ou das combinações de medidas de controle e das ações corretivas e atualização do SGSA.

O SGSA deve ser continuamente atualizado. Para isso, a equipe de segurança dos alimentos deve rever o SGSA em intervalos planejados, considerando quando é necessário uma revisão da análise de perigos, dos próprios planos de análise de perigos e pontos críticos de controle (HACCP) ou dos pré-requisitos estabelecidos ou seus elementos.

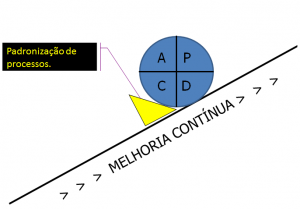

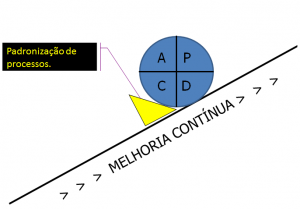

Acima de tudo, nunca se deve recuar. Uma vez alcançado um patamar mais elevado de operação – o que em um SGSA significa uma menor probabilidade de riscos – padronizam-se as operações para que este patamar seja mantido.

Figura 3: Contenção de recuos nos avanços obtidos com o PDCA.

O PDCA segue uma lógica óbvia, digamos então que nem é o ciclo de Deming e nem de Shewhart, pois muito antes destes, atividades humanas de sucesso já partiam e se utilizavam da lógica de que se deve primeiramente planejar uma ação, depois realizar conforme o planejado, então verificar se deu certo, e por fim, agir para corrigir falhas ou para avançar via um novo planejamento para alcançar patamares mais elevados.

Portanto, adote o PDCA como uma ferramenta rotineira em suas atividades de trabalho e até na vida. Certamente isso vai ajudá-lo a obter sucesso.

8 min leituraQuando se fala em gestão, logo vem à mente o famoso ciclo PDCA, um método iterativo de gestão em 4 passos, utilizado para o controle e melhoria contínua de processos, […]