6 min leituraApós abordar alguns temas nesta série, finalmente vamos falar sobre o laudo de migração de embalagens de alimentos.

Imagine a seguinte situação: você e sua equipe estão desenvolvendo um novo fornecedor de embalagem (ou uma nova embalagem) e como parte do processo de aprovação, solicitaram evidências de atendimento às legislações aplicáveis para aquele tipo de material. O fornecedor envia alguns documentos, e entre eles, o laudo de migração. E agora? Basta somente ir direto à conclusão do laudo e verificar se o resultado foi satisfatório? Posso confiar no laudo já que o fornecedor é o especialista da embalagem?

A resposta é não! É necessária uma avaliação crítica deste laudo para verificar a conformidade da embalagem com o produto que será acondicionado. Quem realiza esta avaliação é quem compra, quem adquire o material, no caso a indústria de alimentos e de bebidas. Geralmente a equipe de Desenvolvimento de novos produtos ou da Qualidade são os responsáveis por este aceite.

Por onde começo? O que preciso verificar? Como saber se está ok?

Essas são dúvidas recorrentes, por isso quero apresentar aqui, um passo-a-passo de como se deve avaliar as informações de um laudo de migração e quais são os questionamentos que devem ser feitos.

- Declaração de atendimento

Só para deixar bem esclarecido, ressalto que, somente um documento (por exemplo, uma carta) afirmando que a embalagem atende aos requisitos legais aplicáveis daquele material de contato, citando as legislações, etc, não atende! Este documento até pode ser mantido como uma das evidências de comunicação do fornecedor, porém o que dá a garantia da conformidade da embalagem é o laudo de migração.

- Documento com referência de regulamento de outros países (ex.: FDA, UE)

Quando o fornecedor importa insumos de outros países, ou quando ele próprio é de fora, é muito comum o envio de uma declaração e/ou laudo com referência das diretrizes que não são as brasileiras, por exemplo: FDA ou regulamento europeu. Esse laudo não pode ser prontamente aceito, uma vez que não atende à legislação nacional. Uma das opções deve ser escolhida:

- realizar avaliação de equivalência quanto à metodologia e parâmetros da análise realizada para atender norma internacional (por ex., EUA) X exigências da ANVISA ou

- exigir que seja realizado ensaio de migração de acordo com as legislações do nosso país seguindo as metodologias analíticas e limites determinados. Esta opção tem sido mais praticada.

- Informações iniciais

A primeira leitura que se deve fazer em um laudo são as informações iniciais: nome do fabricante da embalagem, descrição da amostra (tipo de material, capacidade volumétrica. Ex.: lata de alumínio 250 ml), qual alimento ou bebida em contato (ex.: bebida gasosa não alcoólica).

Parece exagero, mas já recebi laudo que nada tinha a ver com meu produto. O fornecedor usou um laudo de migração que havia realizado para um outro cliente, com produto distinto, e nos enviou como evidência.

Por isso, iniciem a avaliação já por estas informações iniciais.

Importante verificar se amostra na qual foi realizado o ensaio de migração corresponde à forma de uso final. Para materiais multicamadas, o teste de migração deve ser realizado com todas as camadas juntas, caso essa seja a forma como a embalagem estará em contato com o alimento.

Uma dúvida comum é se quando se utiliza uma mesma formulação para elaborar embalagens de diferentes tamanhos é preciso ter um laudo de migração para cada embalagem. Neste caso, pode ser realizado ensaio de migração para o tamanho mais crítico e extrapolado para os outros tamanhos de embalagem, lembrando que tamanho mais crítico é aquele que possui a maior relação massa ou área da embalagem/massa de alimento. Para casos em que as embalagens possuem composição idêntica, porém a espessura é distinta, a extrapolação não poderá será aplicada, devendo haver ensaio de migração para cada uma das embalagens.

- Avaliação do método de análise: classificação do alimento, simulante e condição de contato

Nos ensaios de migração se realizará o contato com os materiais e os simulantes, nas condições de tempo e temperatura que correspondam, de modo a reproduzir as condições normais ou previsíveis de elaboração, fracionamento, armazenamento, distribuição, comercialização e consumo do alimento.

Desta forma você precisa verificar se:

a) A classificação do seu alimento está correta?

Você deve conferir qual a classificação do seu alimento consultando a RDC 51/10 no item 2.2, sendo: Aquosos não ácidos (pH > 4,5); Aquosos ácidos (pH < 4,5); Gordurosos (que contenham gordura ou óleos entre seus componentes); Alcoólicos (conteúdo de álcool > 5% (v/v)) ou Secos.

Por exemplo, considerando que seu produto é uma bebida de suco de fruta com pH 4, logo a classificação dele é “aquoso ácido”.

b) O simulante utilizado corresponde à classificação do seu alimento?

Feito isso, deverá checar se o simulante utilizado nas análises corresponde ao seu alimento. Simulante é um produto que imita o comportamento de um grupo de alimentos que tem características semelhantes. Esta informação está disponível no item 2.3 da RDC 51/10. Com base no exemplo do suco, o simulante a ser utilizado é o simulante B = solução de ácido acético a 3% (m/v).

Vale ressaltar que caso seja cientificamente comprovado que determinado simulante de alimento apresenta os resultados de migração mais elevados para uma substância ou materiais específicos, pode-se considerar que é a situação mais crítica e, desta forma, realizar as análises de migração apenas com este simulante.

c) A condição de ensaio do teste corresponde à realidade?

Necessário verificar se o tempo e a temperatura utilizados para o ensaio de migração correspondem às condições normais ou previsíveis de elaboração, fracionamento, armazenamento, distribuição, comercialização e consumo do alimento.

Estas informações estão presentes nas tabelas 3 e 4 da RDC 51/10 (Condições convencionais para o ensaio de migração com os simulantes A, B, C e D’).

Você deverá verificar então em qual condição deve ser realizado o ensaio (RDC 51/10) e checar no laudo em “condição de teste” se foi seguido este critério.

5. Avaliação do ensaio de migração total

O resultado expresso no ensaio de migração total indica a quantidade de componentes de material em contato com alimentos transferida aos simulantes sob as condições de ensaio (RDC n. 91/01).

Você deve checar se o resultado está satisfatório em relação ao valor máximo admissível com base nas legislações da Anvisa RDC 105/99 e RDC 51/10, cujo limite máximo de migração total estabelecido é:

– 50 mg de resíduo/Kg de simulante de alimento ou

– 8 mg de resíduo /dm2 de área de superfície.

É mandatório para todas as embalagens a realização do ensaio de migração total. A única exceção é quando o alimento a ser acondicionado é um produto seco e não gorduroso!

6. Avaliação do ensaio de migração específica

Aqui vai depender se na composição da embalagem existe alguma substância com restrição. Em outro post falamos com mais detalhe sobre isso, mas só para relembrar, migração específica é a quantidade de um componente específico do material em contato com alimentos transferida aos simulantes, nas condições de ensaio (RDC 91/01).

Você deverá então checar na legislação do material a substância com restrição e seu limite estabelecido e então verificar no laudo se foi realizado o ensaio de migração específica desta substância e se o resultado foi satisfatório.

Ex.: Seu fornecedor de embalagem plástica informou a composição e você verificou que todas as substâncias estão presentes na lista positiva, entretanto, uma delas é o ácido acrílico que consta na RDC 56/12 e apresenta como LME(T) = 6 mg/kg. No laudo de migração tem que ser demonstrada a realização do ensaio específico para esta substância, além de migração total.

Lembre-se que nos laudos de migração de embalagens plásticas coloridas devem ser apresentados os ensaios relacionados à RDC 52/10 (Migração de substâncias que conferem cor, Migração específica de metais e outros elementos acima dos limites).

7. Validade do laudo de migração

No laudo de migração é apresentada a data da realização do ensaio e emissão do relatório. Mas até quando ele é válido? Quando devo solicitar nova análise de migração ao meu fornecedor?

Para decisão devem ser considerados os seguintes critérios:

a) Atualização de legislação aplicável ao material – houve publicação, revogação, alteração de requisitos legais desde a última análise de migração?

Caso tenha sido revogada e/ou publicada nova legislação deve-se avaliar as mudanças ocorridas e os impactos na sua embalagem. Exemplo: uma substância que compõe a embalagem passou a ter alguma restrição, como limite de migração específica. Neste caso tenho que realizar novo ensaio de migração.

b) Ocorreu alguma modificação na composição do material, na tecnologia ou no processo do fabricante?

Desde que se tenha comprovação de que as condições de processo e especificações do material não foram alteradas e são controladas, garantindo o atendimento à legislação em vigor, não é necessária realização de nova análise de migração.

Para isso é necessária uma boa gestão dos registros relacionados aos materiais de embalagem. Recomendo que seja definida uma periodicidade (ex.: anual, a cada três anos, etc.) para que se evidencie formalmente esta informação pelo fornecedor. Você pode solicitar a confirmação de que não ocorreram mudanças relacionadas às condições de processo e nem na composição do material fornecido, desde a última análise realizada.

6 min leituraApós abordar alguns temas nesta série, finalmente vamos falar sobre o laudo de migração de embalagens de alimentos. Imagine a seguinte situação: você e sua equipe estão desenvolvendo um novo […]

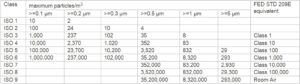

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019

Tabela 1 – Classificação de Sala Limpa através da contagem e medição de partículas – Fonte: ABNT ISO 14644:2019