5 min leituraTive a oportunidade de estar presente no Workshop “Atualidade em Legislação de Alimentos” no dia 01 de julho realizado no lTAL, em Campinas – SP, no qual foi concedida uma vaga ao Food Safety Brazil.

A palestra do advogado Dr. Marco Aurélio Torronreguy sobre Recall e a RDC 24 de 2015 foi simplesmente sensacional!

Ela foi iniciada explicando que o Recall é recomendado pela Organização das Nações Unidas para os Alimentos e Agricultura (FAO) e para a Organização Mundial de Saúde (OMS) como uma ferramenta fundamental para o gerenciamento de riscos.

Posteriormente nos foi apresentado um panorama brasileiro sobre recalls realizados no Brasil entre 2012 e 2015 e surpreendam-se! O recall de alimentos corresponde a 39% perdendo apenas para o recall de produtos para saúde!

Fiquei a me perguntar onde estavam esses recalls que eu perdi por não ficar sabendo, os alimentos que comi, as bebidas que bebi, os produtos de saúde que usei sem ao menos saber o que estava acontecendo…

E aí passei a dar ainda mais valor para a RDC 24/2015: agora a ANVISA dará os comandos, e a coisa terá que ser publica e do jeito que a ANVISA determinar!

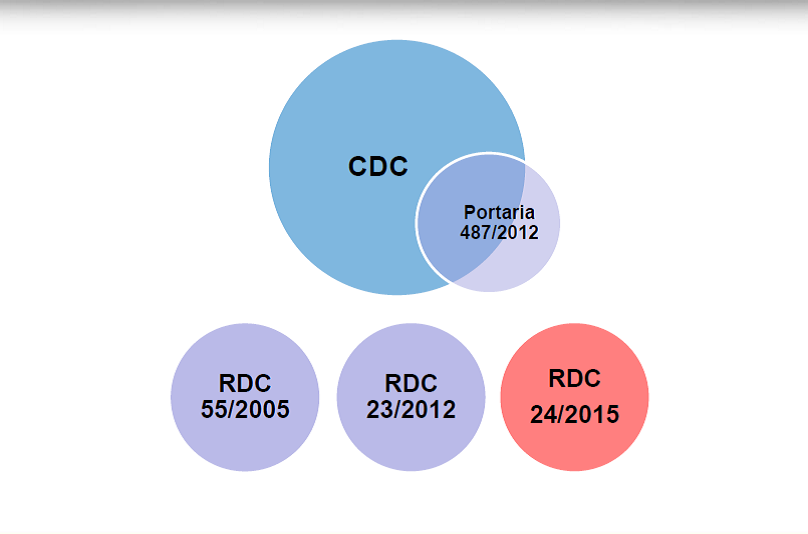

E então a palestra seguiu com mais uma informação: o recall já era legislado no Brasil para outros órgãos além da ANVISA (eu particularmente o conhecia das legislações da ANVISA e COVISAs sobre Procedimentos Operacionais Padronizados que solicitavam o estabelecimento de Procedimento para Recolhimento e Recall, mas não que, por exemplo, o recall deveria ser comunicado ao órgão X). O Dr. Dr. Marco Aurélio Torronreguy apresentou o esquema que compartilho com vocês a seguir que explica bem esse assunto:

CDC é o Código de Defesa do Consumidor, que em seu Artigo nº 10 discorre sobre o recolhimento de produtos ou serviços que possam ser nocivos ou perigosos à saúde ou segurança dos consumidores:

“ Art. 10. O fornecedor não poderá colocar no mercado de consumo produto ou serviço que sabe ou deveria saber apresentar alto grau de nocividade ou periculosidade à saúde ou segurança.

- 1° O fornecedor de produtos e serviços que, posteriormente à sua introdução no mercado de consumo, tiver conhecimento da periculosidade que apresentem, deverá comunicar o fato imediatamente às autoridades competentes e aos consumidores, mediante anúncios publicitários.

- 2° Os anúncios publicitários a que se refere o parágrafo anterior serão veiculados na imprensa, rádio e televisão, às expensas do fornecedor do produto ou serviço.

- 3° Sempre que tiverem conhecimento de periculosidade de produtos ou serviços à saúde ou segurança dos consumidores, a União, os Estados, o Distrito Federal e os Municípios deverão informá-los a respeito.”

A Portaria MJ nº 487 de 2012 estabelece como executar o procedimento de recall perante o Departamento de Proteção e Defesa do Consumidor e dos Procons.

RDC 55/2005: normativa especifica da ANVISA para procedimentos de recolhimento de MEDICAMENTOS.

RDC 23/2012: normativa especifica da ANVISA para procedimentos de recolhimento de PRODUTOS PARA SAÚDE.

RDC 24/2015: normativa especifica da ANVISA para procedimentos de recolhimento de ALIMENTOS.

Em resumo: o recolhimento já era comunicado para órgãos competentes (ou deveria ser!) e estabelecido pela legislação antes da RDC nº 24 de 2015. Essa comunicação deveria ser feita para os PROCONs. Lembramos, porém, que a comunicação da situação de risco à ANVISA de qualquer produto sujeito à Vigilância Sanitária já era mandatória, porém, não havia um procedimento por parte da ANVISA que detalhasse esse processo e que “desse as regras do jogo”.

Para o caso de alimentos, desde a publicação da RDC 24 de 2015 a obrigatoriedade de comunicação tem agora duas frentes: comunicação para a ANVISA e comunicação para o PROCON. Portanto são abertos dois processos administrativos. A ANVISA deve ser inicialmente comunicada seguida imediatamente pelo Procon.

Muitas pessoas estão se questionando quando se deve ou não fazer um recolhimento. O conceito jurídico é: se houver perigo ou risco há o dever de recolher! Sendo perigo o risco concreto e risco a possibilidade de haver dano à saúde.

E quem é o responsável pela comunicação do recolhimento do produto à ANVISA? A empresa interessada, ou seja, aquela que coloca o produto no mercado. O dever de iniciar o recall é sempre da empresa interessada, mesmo que o problema não tenha sido em sua produção e sim em um de seus fornecedores, como por exemplo, de embalagem.

Houve questionamentos para o caso de distribuidores: caso o distribuidor detecte o perigo ou o risco, avise a empresa interessada, porém, a mesma se negue a fazer e comunicar o recall, o que deveria ser feito? O Dr. Marco Aurélio foi categórico ao dizer que nenhuma parte da cadeia deve ser conivente com a negligência, assim, mesmo a empresa interessada negando-se a iniciar o recall, o distribuidor deve comunica-lo à ANVISA e iniciar os procedimentos e que posteriormente os pagamentos dos valores gastos com o procedimento podem ser solicitados judicialmente à empresa interessada negligente.

Lembrando que o recall pode ser também iniciado por parte da ANVISA.

Nos dois casos os procedimentos a serem seguidos são os mesmos, com exceção apenas da comunicação inicial que deve ser realizada via e-mail à ANVISA quando o recall parte da empresa interessada.

Os prazos são curtos e é preciso estar bem atento. Em resumo:

=> A comunicação deve ser feita à ANVISA imediatamente após a conclusão da necessidade de iniciar um recall.

=> A partir do momento da comunicação à ANVISA (ou da comunicação por parte da ANVISA para a empresa interessada) tem-se 48 horas para a presentar eletronicamente os documentos do processo:

- Quantidade de unidades fabricadas ou importadas;

- Quantidade de unidades do produto distribuídas às empresas imediatamente posteriores na cadeia produtiva, discriminada por unidade federada e por município;

- Quantidade de unidades do produto exportada e país(es) de destino;

- Quantidade de unidades do produto distribuída a programas sociais, escolas, creches, estabelecimentos de saúde ou doações;

- Identificação das empresas imediatamente posteriores na cadeia produtiva que receberam o produto (razão social, CNPJ e endereço);

- Comprovante de comunicação do recolhimento às empresas imediatamente posteriores na cadeia produtiva.

- A empresa interessada deve dispor do POP sobre recolhimento de produtos, conforme as diretrizes estabelecidas pela RDC 24/2015;

- A cada 30 dias, ou menos caso seja solicitado pela ANVISA, devem ser enviados relatórios de acompanhamento do processo;

- O relatório conclusivo do processo deve ser encaminhado à ANVISA em até 120 dias a partir da comunicação inicial;

- A ANVISA deve emitir a comunicação referente à finalização do recolhimento à empresa;

- A empresa interessada deverá providenciar a veiculação da mensagem de alerta aos consumidores sobre o recolhimento dos produtos, contendo, no mínimo, as informações estabelecidas no artigo nº 35, parágrafo único;

- A mensagem de alerta deve ser disponibilizada também na página eletrônica e nas mídias sociais da empresa interessada, se houver, até a finalização do recolhimento, sem prejuízo da divulgação em outras mídias;

- A mensagem de alerta aos consumidores deve ser submetida à aprovação eletrônica da ANVISA imediatamente após a ciência a necessidade do recolhimento;

- A ANVISA aprovará a mensagem ou solicitará sua alteração;

- A empresa interessada deverá veicular a mensagem aos consumidores imediatamente após a comunicação da ANVISA quando à aprovação.

Preparados?

Já há rumores que a ANVISA pretende iniciar recalls no final do ano, portanto, se sua empresa ainda não está preparada, a hora é mais do que agora!!!

5 min leituraTive a oportunidade de estar presente no Workshop “Atualidade em Legislação de Alimentos” no dia 01 de julho realizado no lTAL, em Campinas – SP, no qual foi concedida uma […]