7 min leituraIntrodução

Certa vez participei de uma palestra da pesquisadora finlandesa Maria Saarela, autoridade em microbiota intestinal humana, e sua mensagem final foi: “O que os antibióticos foram para o século XX, os probióticos serão para o século XXI”. Desde então tenho refletido nisso …

De fato, em 1928 a descoberta da Penicilina por Alexander Fleming mudou o mundo. Agora, feridos em guerra recebiam tratamento mais adequado e certas doenças passavam a ser combatidas.

Numa sociedade globalizada em que se preconiza o uso de tecnologias modernas para atingir recordes de produtividade na agricultura e pecuária, o uso de substâncias químicas para manter a sanidade dos rebanhos e melhorar o desempenho animal é uma realidade. Na ausência de agentes antimicrobianos, seríamos forçados a conviver com elevados níveis de mortalidade de animais, ampla disseminação de doenças infecciosas agudas e crônicas e, consequentemente, quedas drásticas de produtividade e lucratividade da atividade pecuária. De modo geral, os antibióticos são utilizados na produção animal com três finalidades básicas:

- Tratar doenças e infecções (uso terapêutico);

- Prevenir doenças em animais sadios (uso profilático);

- Aumentar a taxa de crescimento ou eficiência alimentar de animais destinados à produção de alimentos (uso como promotor de crescimento).

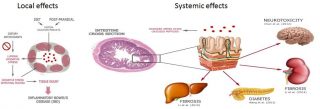

Agora chegamos ao ponto onde um dos temas mais debatidos no meio científico é a resistência bacteriana a antimicrobianos. A preocupação gira em torno de moléculas que perderam sua eficácia, em detrimento a novas fórmulas que não estão sendo desenvolvidas com tanto êxito. Trata-se de um problema tanto da saúde humana, como veterinária.

Uma das alternativas que o setor agropecuário tem buscado está no uso de probióticos, prebióticos ou simbióticos na nutrição animal. Essa corrente tem crescido muito ao longo dos anos, fortalecendo a frase da Dra Saarela. No post de hoje quero falar um pouco sobre “probióticos, o futuro da nutrição e saúde humana (e animal)” e o porquê dessa vertente estar ganhando prestígio, principalmente no mercado Europeu, frente à Segurança dos Alimentos.

O que são probióticos?

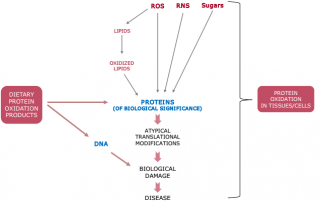

Probióticos são microrganismos vivos que se consumidos em quantidades adequadas, conferem benefícios à saúde do hospedeiro (FAO/OMS, 2001). Os microrganismos utilizados como probióticos são classificados em quatro grupos: aeróbios (Bacillus sp.); anaeróbios (Clostridia sp. ); bactérias produtoras de ácido lático (Bifidobacterium sp., Lactobacillus sp. , Enterococci sp .) e leveduras (Saccharomyces cerevisae, Aspergillus oryzae e A. nigery). Uma importante condição para que haja o efeito benéfico destes microrganismos é que estes devem proceder do trato gastrointestinal (TGI) da própria espécie.

Mecanismos de ação dos probióticos

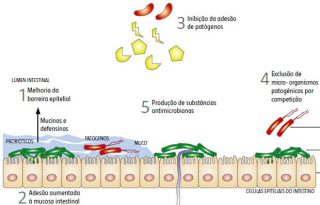

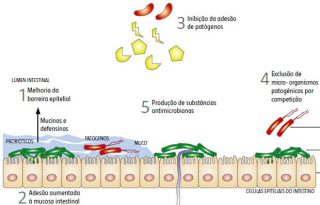

Os mecanismos de ação dos probióticos no organismo animal ainda não estão bem definidos, porém acredita-se que os mesmos apresentem pelo menos cinco tipos de mecanismos de ação que ocasionam benefícios ao hospedeiro (GARCIA , 2008). São eles:

- Melhoria da barreira epitelial (mucinas defensivas);

- Adesão aumentada à mucosa intestinal;

- Inibição da adesão de patógenos;

- Exclusão de microrganismos patogênicos por competição; e

- Produção de substâncias antimicrobianas.

Fonte: Estítica no Mundo.

Uso de probióticos em animais

Uma das principais razões pelo interesse dos probióticos na saúde animal é que tais microrganismos podem modular a microbiota intestinal de modo a reduzir a incidência de bactérias patogênicas no TGI, garantindo a manutenção da saúde do animal, sem necessariamente precisar recorrer ao uso de antibióticos.

O Regulamento técnico sobre aditivos para produtos destinados à alimentação animal (IN 13/2004) (MAPA, 2016) classifica os aditivos de acordo com suas funções e propriedades nas seguintes categorias: aditivos tecnológicos compreendem qualquer substância adicionada ao produto destinado à alimentação animal com fins tecnológicos; aditivos sensoriais melhoram ou modificam as propriedades organolépticas ou as características visuais dos produtos; aditivos nutricionais correspondem a toda substância utilizada para manter ou melhorar as propriedades nutricionais do produto; aditivos zootécnicos influem positivamente na melhoria do desempenho dos animais; aditivos anticoccidianos eliminam ou inibem protozoários.

Os probióticos enquadram-se como aditivos zootécnicos equilibradores da microbiota do trato digestório e são definidos como cepas de microrganismos vivos (viáveis), que agem como auxiliares na recomposição da microbiota do trato digestivo dos animais, diminuindo o número dos microrganismos patogênicos ou indesejáveis (MAPA, 2016).

Timmerman et al. (2005) utilizando um composto com cepas de Lactobacillus, Lactococcus e Enterococcus na alimentação de bezerros recém nascidos verificaram redução nos casos de diarréia, e também no número de dias que os animais permaneciam com diarréia no lote de animais que consumiam o probiótico. De acordo com Batista et al. (2008) a adição de probiótico (Lactobacillus acidophillus, Bifidobacterium bifidum e Enterococus faecium) ao leite sem resíduo de antimicrobiano reduziu o número de dias com diarréia de bezerras holandesas, de um a 60 dias de idade.

Fonte: rblvet.

No passado da suinocultura, a gestão de desmame dos leitões envolvia o uso preventivo de antibióticos e metais (cobre e zinco) na dieta. No entanto, após a proibição total de antibióticos na alimentação e a drástica redução nos níveis de incorporação de cobre e zinco pela União Europeia, soluções alternativas, como uso de probióticos, têm sido continuamente exploradas.

Fonte: agroceres.

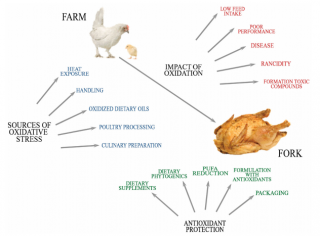

Campylobacter é um gênero microbiano de preocupação na avicultura, exemplo de sua ocorrência foi sua detecção na Itália em 82,9% das amostras de frangos (também em suínos e bovinos), com vários isolados apresentando resistência múltipla a antibacterianos (PEZZOTTI, et al., 2003). Na Irlanda, do isolamento de C. jejuni spp de aves, 35,9% eram resistentes a ampicilina, 20,5% a tetraciclina, 17,9% a ciprofloxacina, 10,2% a eritromicina e 2,5% a estreptomicina, sendo 30,7% resistentes a mais de um antibiótico. Na França, detectou-se este patógeno em 71,2% das amostras de excreta coletadas em dois aviários, e em 75% das amostras de comidas presentes em supermercados (DENIS et al., 2001).

Leandro (2010) demostrou que em pintos desafiados com Salmonella enteritidis, o probiótico adicionado na ração proporcionou redução cecal da salmonela. Além disso, a inoculação de probiótico no ovo evitou a colonização do papo e do ceco de pintos desafiados após a eclosão com Salmonella enteritidis, melhorando o peso vivo aos 21 dias de idade.

Fonte: NFT Alliance.

Pesquisas realizadas em Salmão do Atlântico (Salmo salar) comprovaram que cepas de Vibrio alginolyticus são efetivas, como probióticos, na redução de doenças causadas por Aeromonas salmonicida (Nikoskelainen et al., 2001).

Fonte: Seafood Brasil.

A crescente preocupação com a seleção de microrganismos resistentes deve-se ao fato dos animais de produção serem considerados reservatórios de várias bactérias potencialmente patogênicas, incluindo Escherichia coli, Salmonella spp., Listeria monocytogenes, Campylobacter spp. e Mycobacterium paratuberculosis. Vários surtos causados pela ingestão de alimentos contaminados com bactérias têm sido associados com produtos de origem animal, especialmente carne e leite. Além disso, a disseminação de patógenos e de genes de resistência pode ocorrer pelas fezes do animal, contaminando o solo e aquíferos.

Conclusão

Existem duas verdades universais: a população do globo terrestre está aumentando e precisaremos abastecê-la com alimentos (Food Security); e os consumidores cada vez mais estão buscando alimentos nutritivos e seguros (Food Safety), livres de resíduos químicos.

No atual cenário produtivo, o setor agropecuário tem utilizado antibióticos como último recurso, isto é, mais para fins terapêuticos e do que profiláticos e as indústrias têm implementado fortes esquemas de análises de risco e gestão da qualidade (APPCC, ISOs, FSSC, etc). Todavia, existe uma tendência universal (com forte influência europeia) em se reduzir (quiçá abolir) o uso de antibióticos e permanecer somente o uso profilático dos probióticos. Será possível? Estudos devem ser cada vez mais conduzidos nessa área.

Qual seria a melhor opção em sua opinião:

- Aumentar o rigor da fiscalização do uso de antimicrobianos (humanos e veterinários) e concomitantemente implementar (e melhorar) programas de análises de riscos?

- Buscar práticas alternativas, como o uso de probióticos ao invés de antimicrobianos?

REFERÊNCIAS BIBLIOGRÁFICAS

BATISTA, C. G.; COELHO, S. G.; RABELO, E.; LANA, A. M. Q.; CARVALHO, A. U.; REIS, R. B.; SATURNINO, H. M. Desempenho e saúde de bezerras alimentadas com leite sem resíduo de drogas antimicrobianas ou leite de vacas tratadas contra mastite adicionado ou não de probiótico. Arquivo Brasileiro de Medicina Veterinária e Zootecnia, Belo Horizonte, v. 60, n. 1, p. 185 – 191, 2008.

DENIS, M. et al. Campylobacter contamination in french chicken production from farm to consumers. Use of a PCR assay for detection and identification of Campylobacter jejuni and E. coli. Journal of Applied Microbiology, v.91, n.2, p.255-267, 2001.

FAO/WHO. Health and nutritional properties of probiotics in food including powder milk with live lactic acid bacteria. Córdoba FAO/WHO; 2001.

GARCIA, G. R. Caracterização microbiológica e avaliação de uma cepa de Bacillus subtilis no desempenho de bezerros da raça holandesa. 2008. 68f. Tese (Doutorado em Microbiologia Agropecuária) – Faculdade de Ciências Agrárias e Veterinária – Universidade Estadual Paulista Julio de Mesquita, Jaboticabal.

LEANDRO N. S. M. et al. Probiótico na ração ou inoculado em ovos embrionados. Desempenho de pintos de corte desafiados com Salmonella Enteritidis. R. Bras. Zootec. v.39, n.7, p.1509-1516, 2010.

MAPA, Ministério da Agricultura, Pecuária e Abastecimento. Instrução Normativa Nº 13, de 30 de novembro de 2004. Disponível em: MAPA. Acesso em 27 de julho de 2016.

NIKOSKELANEN, S.; SALMINEN, S.; BYLUND, G. et al. Characterization of the properties of human and dairyderived probiotics for prevention of infectious diseases in fish. Applied and Environmental Microbiology, v. 67, n. 6, p. 2430-2435, 2001.

TIMMERMAN, H.M.; MULDER, L.; EVERST, H. et al. Health and grow of veal calves fed milk replacers with or without probiotics. Journal of Dairy Science, Champaing, v. 88, n. 6, p. 2154 – 2165, 2005.

PEZZOTTI, G. et al. Occurrence and resistance to antibiotics of Campylobacter jejuni and Campylobacter coli in animals and meat in northeastern Italy. International Journal of Food Microbiology. v.82, n.3, p.281-287, 2003.

Créditos de imagem: Formularium.

7 min leituraIntrodução Certa vez participei de uma palestra da pesquisadora finlandesa Maria Saarela, autoridade em microbiota intestinal humana, e sua mensagem final foi: “O que os antibióticos foram para o século […]