A evolução das embalagens na indústria de alimentos, incluindo as embalagens sustentáveis, tem sido impulsionada por dois desafios fundamentais: garantir a segurança e qualidade dos alimentos e, ao mesmo tempo, reduzir o impacto ambiental. Nos últimos anos, a preocupação com a sustentabilidade levou à adoção de materiais ecológicos e à redução do uso de plásticos descartáveis. No entanto, encontrar o equilíbrio entre segurança dos alimentos e impacto ambiental continua a ser um desafio para empresas e consumidores.

Um dos fatores que agrava esta equação é a mudança no perfil das famílias. Com lares cada vez menores e um aumento no consumo individual, cresce também a procura por embalagens de menor dimensão e porções individuais. Este fenômeno responde à necessidade de conveniência e contribui para a redução do desperdício alimentar, mas, ao mesmo tempo, leva a um aumento no volume de resíduos gerados, especialmente de plástico. Assim, surge uma questão incontornável: como reduzir o impacto ambiental sem comprometer a proteção dos alimentos?

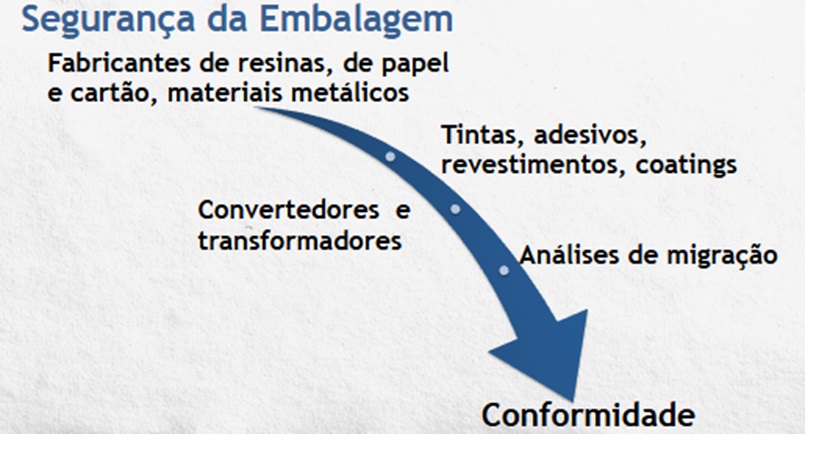

A segurança dos alimentos depende diretamente da eficácia da embalagem. Um produto bem embalado está mais protegido contra contaminação, degradação e perda de qualidade. No entanto, a substituição das embalagens convencionais por alternativas sustentáveis levanta desafios. Certos materiais ecológicos podem ser menos resistentes a fatores como umidade, oxigênio ou luz, aumentando o risco de deterioração e proliferação de microrganismos. Além disso, a utilização de materiais reciclados e biodegradáveis exige um controle rigoroso para garantir que não ocorram migrações de substâncias potencialmente nocivas para os alimentos.

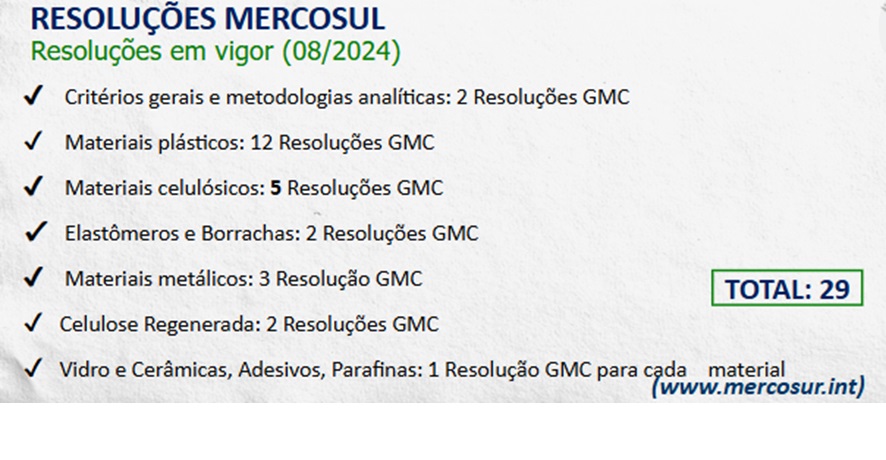

O equilíbrio entre a segurança dos alimentos e a sustentabilidade exige um esforço conjunto da indústria e dos reguladores para garantir que as novas soluções de embalagens sustentáveis não comprometam a qualidade dos alimentos. Existem normas e regulamentos específicos que definem critérios rigorosos para o contato de materiais com alimentos, assegurando que qualquer embalagem utilizada na indústria cumpra os requisitos de segurança. No entanto, a questão que se impõe é como garantir esta transição de forma responsável?

As embalagens não servem apenas para conter e transportar alimentos. Elas desempenham um papel essencial na proteção contra contaminações, na preservação das propriedades nutricionais e na prevenção de alterações químicas e microbiológicas. Quando uma embalagem não cumpre a sua função de barreira protetora, os alimentos ficam expostos a fatores que podem comprometer a sua segurança, como:

- Crescimento microbiológico – A exposição ao oxigênio e à umidade pode acelerar o desenvolvimento de fungos e bactérias, tornando os alimentos impróprios para consumo.

- Perda de qualidade sensorial – Sem uma embalagem adequada, os produtos podem sofrer alterações de textura, sabor e aroma.

- Oxidação e degradação nutricional – Alimentos expostos à luz ou ao ar podem perder vitaminas e antioxidantes essenciais.

- Risco de contaminação química – Alguns materiais podem interagir com os alimentos, libertando substâncias indesejadas.

O mercado de embalagens sustentáveis tem crescido rapidamente, impulsionado pela necessidade de reduzir o impacto ambiental. No entanto, a adoção de novos materiais exige uma avaliação rigorosa para garantir que os alimentos continuam protegidos. Algumas das principais alternativas incluem:

- Embalagens biodegradáveis e compostáveis – Feitas a partir de matérias-primas renováveis, como amido de milho, cana-de-açúcar ou algas. Apesar da vantagem ambiental, algumas destas embalagens ainda apresentam desafios, como menor resistência à umidade e a temperaturas extremas.

- Plásticos reciclados para contato alimentar – Regulamentados para garantir que não libertam substâncias nocivas nos alimentos.

- Papéis e cartões revestidos – Alternativas ao plástico tradicional, mas que podem exigir camadas de proteção adicionais, nem sempre recicláveis.

- Embalagens à base de fibras naturais – Sustentáveis e leves, mas, em alguns casos, com menor durabilidade e resistência a fatores externos.

O verdadeiro desafio é garantir que estas novas soluções mantêm os padrões de segurança exigidos. Sem um controle eficaz, as boas intenções ambientais podem resultar em problemas na segurança dos alimentos.

A inovação no setor das embalagens está trazendo soluções cada vez mais avançadas, combinando sustentabilidade e a segurança dos alimentos. Algumas das tendências futuras incluem:

- Embalagens comestíveis – Desenvolvidas a partir de proteínas ou polissacarídeos, eliminando totalmente os resíduos pós-consumo.

- Nanotecnologia aplicada às embalagens – Utilização de barreiras ultrafinas que protegem os alimentos sem necessidade de múltiplas camadas plásticas.

- Maior investimento na economia circular – Expansão dos sistemas de reutilização e incentivo a cadeias de reciclagem mais eficientes.

A sustentabilidade não pode ser dissociada da segurança dos alimentos. Reduzir o impacto ambiental da indústria alimentar é essencial, mas sem comprometer a proteção, a qualidade e a durabilidade dos produtos. A questão não é apenas substituir materiais, mas sim encontrar soluções que cumpram os rigorosos padrões exigidos para garantir alimentos seguros.

O futuro das embalagens sustentáveis dependerá da capacidade da indústria de inovar, testar e certificar novos materiais, garantindo que as mudanças implementadas não afetam a proteção dos alimentos nem a confiança dos consumidores. Mais do que uma tendência, a sustentabilidade das embalagens é um compromisso de longo prazo, que exige adaptação, responsabilidade e um equilíbrio constante entre segurança e impacto ambiental.

Imagem: Fox/pexels

3 min leituraA evolução das embalagens na indústria de alimentos, incluindo as embalagens sustentáveis, tem sido impulsionada por dois desafios fundamentais: garantir a segurança e qualidade dos alimentos e, ao mesmo tempo, […]

A Diretoria Colegiada da Anvisa (Dicol) aprovou, por meio de Circuito Deliberativo (CD 1.312, de 15 de dezembro de 2023), a Agenda Regulatória (AR) para o ciclo 2024-2025. O documento, publicado no Diário Oficial da União pela

A Diretoria Colegiada da Anvisa (Dicol) aprovou, por meio de Circuito Deliberativo (CD 1.312, de 15 de dezembro de 2023), a Agenda Regulatória (AR) para o ciclo 2024-2025. O documento, publicado no Diário Oficial da União pela