10 min leituraQuando contratamos pessoas para trabalhar na indústria de alimentos, bebidas e suas embalagens, visando à produção de alimentos não só dentro de suas especificações técnicas associadas à qualidade percebida, como umidade, textura, sabor, cor, aroma, etc, mas também dentro da condição intrínseca de serem seguros, ou seja, livres de quaisquer tipos de contaminantes, percebemos que os treinamentos normalmente oferecidos são apenas o começo de um trabalho muito mais profundo para se chegar plenamente a um ambiente onde há efetivamente uma cultura voltada a Food Safety.

Numa plena cultura Food Safety os indivíduos são capazes de praticar ações que previnam a contaminação.

Há um desenvolvido olhar de gestão de riscos que ocorre de uma forma natural, o que passa por seguir devidamente procedimentos e regras que cada organização cria de acordo com seu contexto e riscos associados aos seus produtos, suas características e as tecnologias utilizadas, e claro, pela disposição de cada indivíduo em praticar assiduamente hábitos de higiene pessoal e ambiental que passam a ser compreendidos por todos como condições rotineiras necessárias às atividades.

Isso tudo desperta uma cultura efetivamente proativa, que deve ser a marca principal de uma cultura Food Safety, que alerta quando riscos são identificados nas operações e os previnem dentro das rotinas diárias. Tais alertas devem partir de qualquer um, pois todos passam a ter responsabilidades equiparáveis neste tema, em cada uma das diversas e diferentes atividades que realizem, seja num posto operacional, de gestão ou estratégico.

Inicialmente, como regra geral, damos treinamentos aos novos funcionários, como os de integração, e depois, periodicamente fazemos reciclagens, onde nós os levamos para uma sala, passamos alguns slides, tratamos temas como BPF, CIP, HACCP, alergênicos, etc. Até fazemos jogos e dinâmicas de fixação, muitas vezes inclusive dedicamos esforços na criação de “semanas da qualidade”, mas nada garante que o tema foi ou será efetivamente absorvido e fixado, e mais, que será posto em prática pelas pessoas dali em diante em seu dia-a-dia dentro das atividades que realizam.

Falamos aqui de coisas muitas vezes simples, como por exemplo, de BPF pessoal: de não ter barba, bigodes ou costeletas; de cortar os cabelos e mantê-los devidamente dentro de toucas; de ter sempre as unhas limpas, aparadas e sem esmalte; de tomar banho diariamente; de escovar os dentes após cada uma das refeições; de não usar adornos como brincos, anéis, piercings; de não usar perfumes ou desodorantes com odores fortes; de usar os sanitários de forma higiênica, fazendo devidamente as necessidades dentro dos locais apropriados, de não jogar papel no chão e deixar as lixeiras devidamente fechadas; de alertar superiores quando se está com alguma infecção, etc. E claro, de manter as mãos sempre muito bem limpas e higienizadas.

Parece simples, não é?

Parece óbvio que as pessoas que atuam na indústria de alimentos tenham que seguir hábitos higiênicos, não?

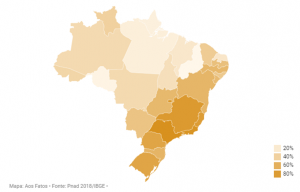

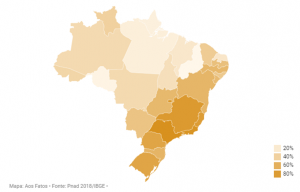

A questão começa a se apresentar como um desafio porque o Brasil é um país de dimensões continentais onde a situação da coleta de esgoto é precária e apenas 66% das casas têm acesso à rede, segundo a Pesquisa Nacional por Amostra de Domicílios (Pnad) de 2018. No Piauí, pior colocado na lista, esse índice é de apenas 7% das residências; em outros 13 estados, o número é menor do que 50%.

Figura 1: Mapa dos domicílios com rede de esgoto pela rede em 2018.

Não é uma situação homogênea, há discrepâncias regionais significativas com relação à coleta de esgoto, pois enquanto a região Sudeste tem 88,6% das casas atendidas, a Norte tem apenas 21%.

As diferenças entre o campo e as cidades também são grandes. Cerca de 74% dos domicílios urbanos têm seu esgoto coletado pela rede, mas essa proporção é de apenas 7,4% nas áreas rurais, que recorrem principalmente a fossas (80%).

De tudo o que é coletado, porém, apenas uma parte passa por tratamento. Segundo dados do Sistema Nacional de Informações sobre Saneamento (Snis) de 2017, em todo o Brasil, apenas 73,7% do esgoto coletado é tratado. A região Sul é a que mais trata o material que coleta (93,7%), seguida por Centro-Oeste (92,6%), Norte (84,6%), Nordeste (80,8%) e Sudeste (67,3%).

No entanto, se for considerado todo o esgoto gerado no país, coletado ou não, apenas 46% recebe tratamento.

Em relatório de 2018 sobre a situação do saneamento nos 100 municípios mais populosos do país, o Instituto Trata Brasil destacou que 21 deles tratam menos de 20% do volume de esgoto produzido, sendo este assunto o principal gargalo do saneamento básico em nosso país.

E logicamente, a carência de saneamento básico tem impacto direto na saúde das pessoas, pois conforme destaca o Sistema de Informações Hospitalares do SUS, do Ministério da Saúde, houve três milhões de internações por conta de doenças relacionadas à insuficiência de saneamento básico em dez anos, entre 2009 e 2018.

As regiões Norte e Nordeste, que têm as piores taxas de cobertura de saneamento básico, também apresentam as maiores taxas de internação por doenças evitáveis relacionadas à carência de saneamento básico. Enquanto a média nacional é de 65 internações por 100 mil habitantes, no Norte e no Nordeste as taxas são de 110 e 121, respectivamente.

As doenças decorrentes da falta de coleta de esgoto e lixo ou do acesso à água tratada incluem aquelas causadas por contato com fezes, transmitidas por insetos vetores, além de verminoses (helmintíases e teníases), segundo o Ministério da Saúde, ou seja, todos configuram riscos provenientes de manipuladores quando pensamos em segurança dos alimentos.

Ainda de acordo com o Sistema de Informações sobre Mortalidade, também do Ministério da Saúde, essas doenças relacionadas ao saneamento básico inadequado foram responsáveis por 73,4 mil mortes em 10 anos, entre 2008 e 2017.

Podemos dizer que, por isso, temos no Brasil um desafio maior em comparação com países do primeiro mundo onde a questão do saneamento básico já está equacionada, afinal, temos que lidar com uma mão de obra com maior risco potencial de doenças ocasionadas por falta de saneamento básico.

Além disso, naquilo que se refere à cultura Food Safety, teremos um público que por não ter acesso ao saneamento básico em seus lares, se depara com regras na indústria com as quais não está bem familiarizado, afinal, neste cenário, nem todos em seus lares têm banheiros, batentes e pias apropriadas com água tratada e algum detergente e sanitizante.

Qual o reflexo direto disso e que comprova este fato?

Basta dar uma olhada nos banheiros das indústrias e avaliar se efetivamente se mantem de forma satisfatória!

Banheiros são áreas críticas pelos riscos microbiológicos e onde se requer muitas vezes que se gaste muito tempo e energia para garantir um ambiente sanitário minimamente satisfatório, e refletem de forma escancarada, o grau e nível de inserção da Cultura Food Safety numa organização.

Alias, o uso de um banheiro público no Brasil, de forma geral, é sempre um drama, seja num bar, numa lanchonete, numa rodoviária, numa parada de posto de combustíveis, e até mesmo em aeroportos, demonstrando que os cuidados com os hábitos higiênicos ainda são bem precários.

Por isso tudo, as organizações se veem obrigadas a assumir um papel educador, de transformação, propriamente de aculturamento em temas relacionados à higiene pessoal e cultura Food Safety, e eis que aqui surge então um segundo grande desafio para indústria alimentícia brasileira, relacionado ao fato de que, segundo dados de 2005 do IBOPE, no Brasil o analfabetismo funcional atinge cerca de 68% da população, sendo 30% no nível 1 e 38% no nível 2.

Tabela 1: Diferença entre os níveis de analfabetismo funcional:

| Nível 1 – Alfabetização rudimentar |

|

Nível 2 – Alfabetização básica |

| Compreende aqueles que apenas conseguem ler e compreender títulos de textos e frases curtas; e apesar de saber contar, têm dificuldades com a compreensão de números grandes e em fazer as operações aritméticas básicas.

|

|

Compreende aqueles que conseguem ler textos curtos, mas só conseguem extrair informações esparsas no texto e não conseguem tirar uma conclusão a respeito do mesmo; e também conseguem entender números grandes, conseguem realizar as operações aritméticas básicas, entretanto sentem dificuldades quando é exigida uma maior quantidade de cálculos, ou em operações matemáticas mais complexas. |

Somados esses 68% de analfabetos funcionais com os 7% da população que é totalmente analfabeta, temos que:

75% da população não possui o domínio pleno da leitura, da escrita e das operações matemáticas, ou seja, apenas 1 de cada 4 brasileiros é plenamente alfabetizado.

Pois bem, esta é a mão de obra que ocupará grande parte das vagas de auxiliares e operadores na indústria de alimentos e bebidas, e vejam, não é que estes indivíduos não tenham um diploma de “segundo grau”, muitas vezes tal diploma até existe, mas mesmo com tal diploma a capacidade de interpretar textos e de fazer minimamente operações matemáticas é muito precária.

O tema é muito grave, e muitas vezes não se restringe apenas à mão de obra que ocupa postos de base. Em 2012, o Instituto Paulo Montenegro e a ONG Ação Educativa divulgaram o Indicador de Analfabetismo Funcional (Inaf) entre estudantes universitários do Brasil e este chega a incríveis 38%, refletindo o expressivo crescimento de universidades de baixa qualidade durante a última década.

É claro que isto terá impactos na forma, velocidade e ações necessárias para a implantação de uma Cultura Food Safety. Terá reflexo diretamente ao ministrarmos treinamentos, pois justamente por isso, precisamos usar uma linguagem apropriada para que se atinja uma absorção de conteúdo minimamente aceitável, e é preciso ir além, estas pessoas terão no seu dia-a-dia que ler e entender POPs (Procedimentos Operacionais Padronizados), fazer registros de monitoramento, e outras diversas atividades que requerem interpretar textos e usar, ao menos, a matemática básica.

POPs, por exemplo, precisam ser escritos em linguagem capaz de ser entendida por este público que tem dificuldades em ler e interpretar textos, tema que tratei no artigo “Cuidado para não transformar seu sistema de gestão num cartório!”

Afinal, o que se espera não é apenas a existência de um POP, mas que ele seja útil, e para isso, precisa ser lido e compreendido, e como a capacidade de compreensão por analfabetos funcionais é limitada, há que se recorrer ao uso de figuras, desenhos, fotos, fluxogramas, cores de alerta e palavras muito bem escolhidas para garantir seu entendimento, além, é claro, de treinamentos mais frequentes e que enfatizem especialmente ações essenciais para prevenir contaminações.

A Dra. Lone Jespersen que vem tratando o tema de forma brilhante define Cultura em Food Safety como as atitudes, valores e práticas predominantes relacionadas à segurança de alimentos que são ensinadas direta e indiretamente a novos funcionários pelas organizações.

Contudo, não é apenas uma questão daquilo que é “ensinado”, mas principalmente daquilo que é “aprendido e efetivamente absorvido”, e por isso, de novo, ensinar é apenas a primeira ação de um desafio que é muito maior quando falamos em aculturamento, ação esta que é dificultada, evidentemente, num cenário onde há tantos analfabetos funcionais.

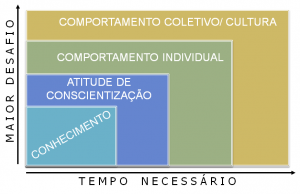

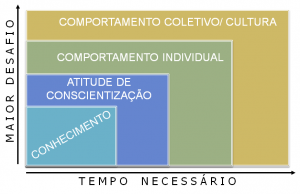

Fora isso, após ensinar regras de food safety, há que se fazer um grande esforço para garantir uma atitude de conscientização, ou seja, a prática daquilo que se aprendeu na teoria, o que pode ser via repetição de treinamentos, exemplo dos líderes, valorização por meritocracia de quem se destaca incentivando ações proativas, orientação e cobrança diária.

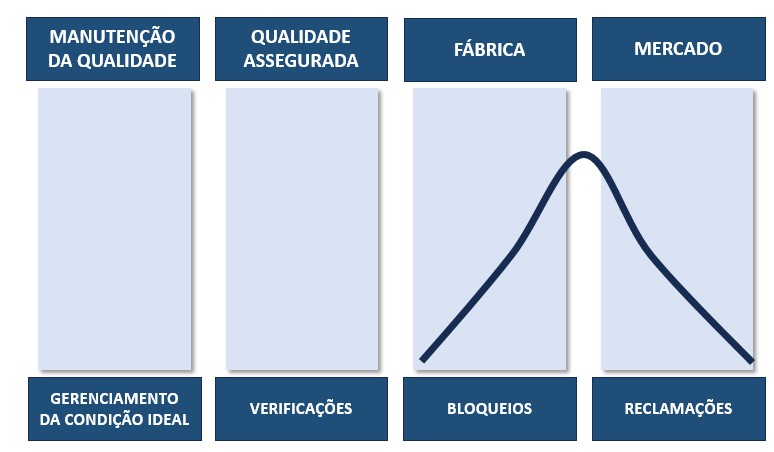

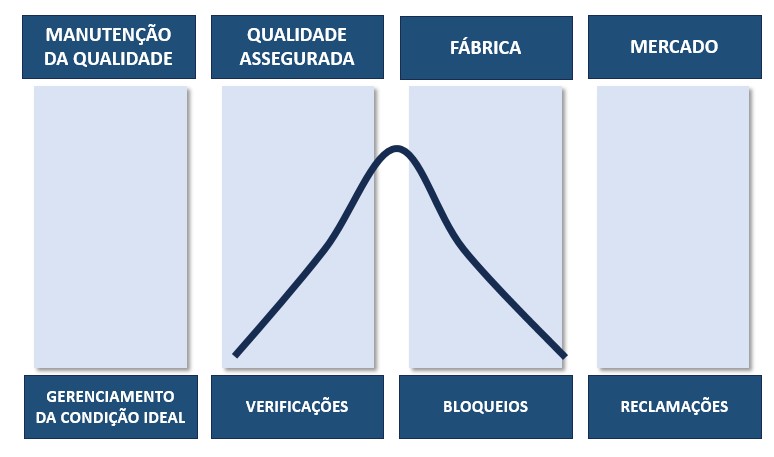

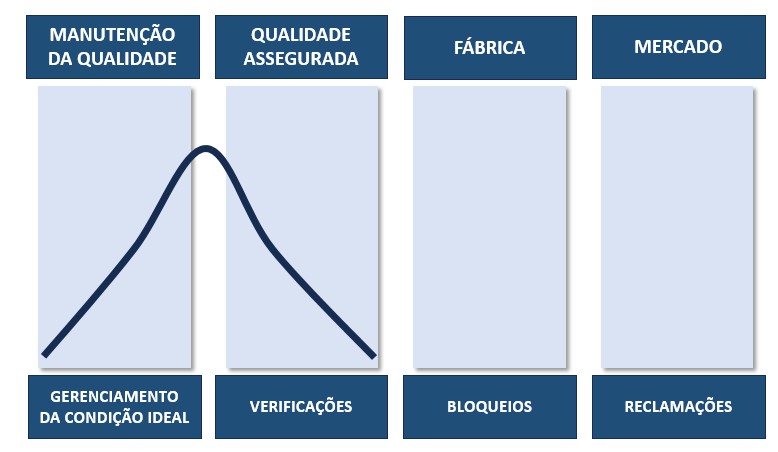

Figura 2: Esforços para o avanço de uma Cultura Food Safety.

Todas estas são ferramentas indispensáveis. Com o tempo, se tudo estiver ocorrendo a contento, passamos a ter um comportamento de agir corretamente no que se refere à Food Safety, sem que seja preciso “vigilância ferrenha e constante”, até atingirmos um comportamento coletivo, onde as pessoas de fato praticam regras de segurança dos alimentos, começando indubitavelmente pelos próprios hábitos higiênicos, e isso requer esforço constante e tempo apropriado.

Atingir o comportamento coletivo é fantástico, porque em um ambiente onde todos praticam regras de Segurança dos Alimentos e Higiene, mesmo novos empregados o farão, por verem os colegas fazerem, pois o exemplo direciona ações.

Mas o inverso também é verdadeiro: sem uma sedimentada cultura Food Safety, mesmo novos empregados que acabaram de receber treinamentos não se verão engajados e motivados a seguirem as regras que aprenderam, preferindo seguir o que a “maioria” pratica.

Imagino que o leitor até aqui já percebeu que o tema Cultura Food Safety é imprescindível para garantir a produção de alimentos seguros, mas que sua criação de forma efetiva e robusta é um grande desafio e que sua implementação está longe de ser um mar de rosas, pois além dos problemas estruturais associados à falta de saneamento e educação básica que temos em nosso país que configuram um desafio a mais como visto, temos ainda outros relacionados à natureza humana, de pessoas que não querem mudar seus hábitos, mesmo conscientes de que suas atitudes configuram riscos.

Quem nunca se deparou com os teimosos que insistem em não se adequar às regras de organização, ou com frases típicas como “isso é um exagero”, “sempre fiz deste modo e não vou mudar”, “lá vem esse pessoal da qualidade criar regras para atrapalhar meu serviço”, ou coisas mais ou menos assim?

Em comportamento de times industriais em momentos de mudança, e falo aqui com base na minha experiência pessoal de anos na indústria de alimentos, vejo que há aqueles grupos que vestem a camisa e querem mesmo colocar em prática o que aprenderam, assim como há aqueles que não querem de jeito nenhum mudar seus velhos hábitos, e no meio disto tem uma maioria que “vai na onda”, que vai seguir o que a empresa ditar como regra e o a maioria dos colegas de trabalho vier a fazer. Estes comportamentos típicos se distribuem de forma razoavelmente semelhante a uma curva de Gauss.

Figura 3: Grupos de engajamento a mudanças.

O segredo é utilizar ao máximo a ajuda do pessoal que efetivamente vestiu a camisa (círculo verde), com ações para potencializar e fazer crescer este grupo, porque eles ajudarão a conduzir os rumos dos demais (círculo amarelo) em prol de um comportamento proativo voltado à segurança dos alimentos. Mas ao mesmo tempo, é preciso monitorar aqueles que não querem cooperar (círculo vermelho), tentando trazê-los ao grupo de ações positivas ou ao menos ao grupo dos que não atrapalham ou configuram riscos, inclusive sob a possibilidade de serem influenciadores e acabarem sabotando todo um programa de criação de Cultura Food Safety, justamente pela influência que também exercem sobre o grupo do círculo amarelo.

Como consequência do não engajamento, a Cultura Food Safety pode realmente configurar aumento da probabilidade de riscos quanto à produção de alimentos e bebidas seguras, tais pessoas algumas vezes precisam ser afastadas de atividades de maior risco como manipulação direta, áreas críticas do processo, pontos críticos de controle identificados em planos de HACCP, postos de liderança justo porque possuem um papel influenciador, e até de áreas susceptíveis à sabotagem como previsto em programas de Food Defense (veja mais em Guia de Food Defense da FSSC 22000 em português).

Finalizo dizendo que este artigo não tem objetivo de assustar o leitor frente aos desafios extras que temos por sermos um país ainda em desenvolvimento, mas de trazer à tona o tema Food Safety no cenário brasileiro. Não basta pegarmos a literatura e os estudos que estão sendo produzidos lá fora apenas, por melhores que sejam, mas há que entendê-los dentro de nossa realidade, adaptá-los, e só assim, trabalharmos para o que efetivamente se deseja com isso, que é a produção de alimentos seguros.

Por fim, lembre que você que foi capaz de ler e entender um texto como este é a exceção em nosso país, por isso, tem uma responsabilidade a mais em cooperar para a implantação da Cultura Food Safety em nossos cenários produtivos de alimentos e bebidas.

Para quem quiser ler um pouco mais:

- Cultura de Segurança dos Alimentos: pequenas iniciativas, grandes resultados!

- Cultura Food Safety – Caminhos e Desafios da Liderança

- O que é cultura e como nossos hábitos transformam as organizações

- Cultura de segurança de alimentos: uma jornada

- Cultura da Segurança dos Alimentos: 7 práticas vencedoras para definir um tom positivo!

- Gestão da cultura organizacional e a segurança dos alimentos

- Food Safety para crianças nas escolas – como ensinar boas práticas e garantir que a segurança dos alimentos se torne um hábito desde a infância

- GFSI lança paper sobre Cultura de Segurança de Alimentos

- Cultura de Accountability na Segurança dos Alimentos

- Exemplos para engajamento e alcance da maturidade em Cultura de Segurança de Alimentos

10 min leituraQuando contratamos pessoas para trabalhar na indústria de alimentos, bebidas e suas embalagens, visando à produção de alimentos não só dentro de suas especificações técnicas associadas à qualidade percebida, como […]