Intermediários ou “traders” são empresas que não produzem nada, mas vendem enormes volumes de alimentos adquiridos dos fabricantes. Eles possuem o bem mais precioso, a carteira de clientes! Até aí tudo bem! A questão é que estas empresas não possuem informações completas sobre estes alimentos e o item 7.3.3.1 da norma ISO 22000 exige que a empresa levante TODAS as informações relevantes sobre os perigos de todas as matérias primas, ingredientes e embalagens de alimentos.

A briga começa quando um potencial cliente em processo de certificação ou certificado ISO 22000 ou FSSC 22000 solicita do fornecedor, geralmente através de um questionário, este tipo de informação técnica da matéria prima, ingrediente ou embalagem que ele compra. Quando o fornecedor é um trader, muitas vezes ele não tem essa informação no detalhe solicitado e repassa o pedido para o fabricante (algumas vezes o trader é uma pequena empresa ou só um indivíduo bom comerciante e/ou bem relacionado).

O fabricante por sua vez não quer preencher o questionário por questões de tempo e também de segredo pois o trader pode ser uma empresa capitalizada e pode querer começar a produzir ou buscar outro fabricante mais barato para aquele produto que agora ele passa a conhecer com mais profundidade. Então, o fabricante muitas vezes diz que ele assegura que o alimento atende aos requisitos legais e de normas de segurança de alimentos enviando declarações genéricas (carta de responsabilidade) ou cópia de certificados ISO 22000, FSSC 22000 ou outros.

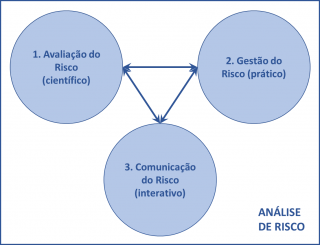

O trader repassa estes documentos ao comprador solicitante e o comprador explica que não atende pois as informações que ele precisa não aparecem no certificado do fabricante. Aí inicia-se o segundo capítulo da briga… e o fabricante ou a trader argumentam que a norma ISO 22000 não exige que estas informações sejam obtidas via questionário e muito menos que o questionário seja assinado e eles estão certos. Mas como a empresa vai obter todas as informações? A norma ISO 22000 entende que estas informações são essenciais para fundamentar a análise de perigos do estudo APPCC da empresa. A opção mais comumente adotada para obter estas informações é o questionário. A segunda opção é digitar as informações numa base de dados do comprador e a terceira opção é o comprador auditar o fornecedor. Esta terceira saída é a menos usual por questões de custo.

Se a trader colocasse em contato direto seu cliente com o fabricante, iria correr o risco de perder a sua “boquinha” como intermediário e o tempo vai passando sem obtenção das informações.

A lógica do mercado é um jogo de forças no qual o fabricante passa a colaborar mais perfeitamente com seu cliente trader quanto maior for o volume envolvido.

Quanto mais rápido a trader entender esta real necessidade de seus clientes e buscar uma forma de suprir estas informações de maneira ágil e completa sem comprometer seu negócio, mais clientes ela conquistará e os fidelizará. O mesmo vale para os fabricantes de matérias primas, ingredientes e embalagens de alimentos.

Autor Convidado: Luis Fernando Mattos

2 min leituraIntermediários ou “traders” são empresas que não produzem nada, mas vendem enormes volumes de alimentos adquiridos dos fabricantes. Eles possuem o bem mais precioso, a carteira de clientes! Até aí […]