3 min leituraQuase todas as empresas de alimentos e bebidas realizam treinamentos em segurança dos alimentos, mas muitas não estão conseguindo tudo o que poderiam com seus esforços de treinamento. Por quê? A Alchemy Systems, em parceria com Campden, BRI, Instituto SQF, BRC, SGS e TSI realizou uma pesquisa mundial com 25.000 indústrias de alimentos e bebidas (predominando EUA, Europa, sendo que mais significativamente Reino Unido) na busca da resposta. O estudo, publicado em 2016 e intitulado “Resolvendo as falhas de Treinamento em Segurança de Alimentos: resultados de uma pesquisa global sobre segurança de alimentos”, constatou que 88% por cento dos entrevistados disseram que a alta direção fornece, sim, os treinamentos de segurança alimentar necessários e 75% dos entrevistados reconhecem que os funcionários podem ser mais produtivos se o programa de segurança de alimentos for mais consistentemente aplicado.

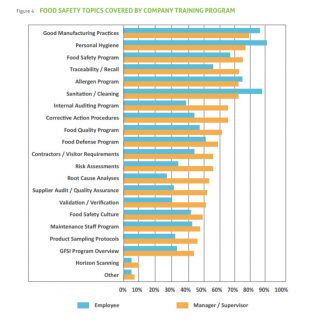

As empresas estão dedicando um tempo significativo para treinamentos em segurança de alimentos. Cerca de 74% dos funcionários recebem quatro ou mais horas de treinamento por ano. Para supervisores / gerentes, 52% recebem nove ou mais horas de treinamento por ano.

Apesar das boas notícias, há problemas. Mesmo havendo o compromisso da direção com investimentos em treinamento, 62% dos entrevistados indicaram que, apesar de seus esforços em treinamento em sala de aula, ainda havia colaboradores que não cumpriam procedimentos no chão de fábrica. Esta pesquisa e outras sugerem várias razões que contribuem para a não aderência:

-O treinamento é muito complexo para os trabalhadores compreenderem

-O treinamento não é atraente, especialmente para a geração do Milênio, que é ligada em tecnologia e tem baixa concentração

-A segurança de alimentos não é uma responsabilidade partilhada e apenas se concentra nos gestores, em detrimento dos supervisores e dos trabalhadores na linha de frente. Apenas 12% das empresas usam supervisores para observar e medir os comportamentos in loco

-O treinamento em segurança de alimentos não é consistentemente reforçado. A curva de esquecimento é de 90% após uma semana

-Comportamentos dos funcionários não são avaliados no chão de fábrica para verificar o conhecimento e aplicação.

-O treinamento em sala de aula muitas vezes é muito complexo e desconectado com o estilo de aprendizagem de um trabalhador. Com isso, os materiais de treinamento são muitas vezes inadequados para uma força de trabalho altamente diversificada que fala “várias línguas” com diferentes graus de escolaridade.

Mas a segurança de alimentos não é o único treinamento que um trabalhador recebe. Há treinamento de segurança e operação de equipamentos competindo por uma agenda ocupada de um trabalhador. “Harmonizar o treinamento é uma oportunidade importante para as empresas de alimentos”, afirma Laura Dunn Nelson, vice-presidente de desenvolvimento de negócios da Alchemy Systems. “Os dados da pesquisa indicam que o pessoal de garantia/controle da qualidade é em grande parte responsável pelo treinamento em segurança de alimentos enquanto o treinamento operacional e de EHS normalmente é conduzido por departamentos de recursos humanos, operações ou gerenciamento de risco. Devido a essa fragmentação, esses departamentos competem pelo tempo limitado de treinamento de funcionários e nem sempre são capazes de fornecer o treinamento necessário aos funcionários. “Do outro lado da moeda, o empregado é bombardeado com protocolos, procedimentos e requisitos sem uma ênfase clara sobre as prioridades, acrescenta Nelson.

Outra questão, observa o estudo, é que o treinamento em segurança de alimentos é oferecido principalmente durante a integração do pessoal, momento em que recebem uma sobrecarga de novas informações, com absorção limitada. Outra questão negligenciada – mas igualmente importante – é a formação de terceiros, contratados ou temporários – ou de trabalhadores em uma unidade de co-manufacturing. Um erro de qualquer um desses trabalhadores pode tão facilmente perturbar uma marca como um erro dos efetivos, empregados em tempo integral. O estudo diz que 44% das empresas de alimentos estão vulneráveis por não exigir a mesma formação para o seu efetivo ou trabalhadores temporários. “Muitas empresas estão trabalhando diretamente com agências de pessoal, que recebem treinamento ministrado pela própria terceirizada para ajudar a integrar e acelerar o processo”, diz Nelson.

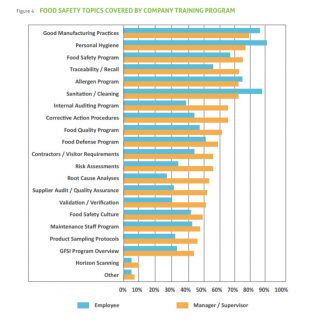

Quanto ao conteúdo dos treinamentos, o estudo aponta que enquanto os funcionários tiveram treinamento em sala de aula em higienização, HACCP, higiene pessoal, BPF e alergênicos, os processadores não estão verificando que o treinamento foi eficaz no chão da fábrica conforme o gráfico abaixo.

O relatório apresenta também algumas discussões para a solução de todos os problemas, o que será abordado em outro post.

Para baixar o relatório completo, clique aqui.

Fonte: Food Engineering Magazine

3 min leituraQuase todas as empresas de alimentos e bebidas realizam treinamentos em segurança dos alimentos, mas muitas não estão conseguindo tudo o que poderiam com seus esforços de treinamento. Por quê? […]