5 min leituraQuando falamos em GESTOR e LIDERANÇA parece que estamos falando de duas pessoas diferentes! Há diferenças entre Ser um GESTOR da Qualidade e Ser um LÍDER da Qualidade? SIM! E é simples de perceber!

“É mais ou menos como andar de bicicleta!”

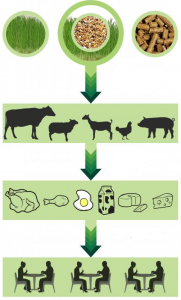

Gestores lidam com os processos, procedimentos, normas, política. Eles são precisos e diligentes no monitoramento e na análise cirúrgica dos indicadores e vivem ativamente para alcançar objetivos e metas! Eles se destacam por estar sempre mais atentos ao negócio, à produção e aos ativos do que aos seus colaboradores.

Já os Líderes são focados nas pessoas, na direção e no futuro aspirado. Entendem que o colaborador é mola mestra para a construção e colaboração de algo maior. A liderança foca o propósito, o legado, as mudanças, a inovação, a formação de novos líderes e no cuidado de ser exemplo e autêntico para o seu time. Líderes escutam com o coração, sentem o termômetro do chão de fábrica, dão feedbacks pontuais, celebram conquistas e também os erros! Mentoram, dão coaching, cuidam e desenvolvem pessoas. Pessoas para eles não são funcionários, são colaboradores. Ele entende que no negócio é apenas o fio condutor: são pessoas que colaboram para que o sucesso seja de fato alcançado! Enxergam nas pessoas os potenciais e as oportunidades para que elas usem os seus melhores talentos e as suas competências individuais em benefício do crescimento do time.

OK, entendi! Para fazer uma boa gestão é preciso ser um bom GESTOR e um bom LÍDER! Esses dois papéis devem andar juntos e são necessários para o sucesso das organizações. Os Gestores – Líderes são essas pessoas acima da curva que trazem o sucesso para as organizações produzindo alto resultado e bem-estar no trabalho.

Quando falamos de Liderança não falamos de posição. Falamos de uma escolha! “Que vantagens a minha liderança trará às pessoas? Qual a importância da minha liderança para as organizações? Por que valerá a pena ter minha liderança no time? Como a minha liderança somará a esse novo cenário?”.

Líderes são! Porque desejam ser Líderes! A sua motivação não são os benefícios e o cargo. Sua motivação é a possibilidade de ser influência positiva, poder desenvolver e transformar pessoas alcançando resultados através dos seus conhecimentos, exemplos e vivência genuinamente compartilhada. Líderes lideram com o coração tornando-se únicos e especiais! Conhecem e acreditam no potencial das pessoas. Reconhecem o seu papel no desenvolvimento do time criando um ambiente de aprendizado contínuo e valorização do capital humano.

O líder não busca aumentar os seus conhecimentos, ele visa ampliar a consciência da sua missão e do seu legado, inspirando continuamente o desenvolvimento das pessoas e das organizações, tanto com o foco na razão quanto na emoção.

Estar à frente de um time é sempre uma grande responsabilidade! Temos nesse novo normal a carência de protagonistas: líderes que devam enfrentar batalhas com coragem, bravura, sabedoria, perseverança e energia! O que vemos em algumas organizações são gestores tomados pelos sentimentos de medo, da ameaça, da vulnerabilidade, fragilidades e da instabilidade.

Diante do exposto, do posicionamento e postura de Gestores e Líderes, fica mais claro e visível enxergar algumas diferenças entre Gestão e Liderança.

Líderes inspiram e envolvem as pessoas a transformar uma visão em realidade. Eles as encorajam para fazer parte de algo maior. Acreditam que equipes colaborativas trazem resultados melhores do que pessoas de forma independentes. Gestores concentram-se em definir, medir e atingir metas controlando situações e recursos para alcançar os seus objetivos e realizar a visão.

Líderes buscam a mudança! Há sempre novas oportunidades e novos caminhos. Eles estão sempre girando o PDCA em busca da melhoria contínua com olhos voltados para o horizonte, desenvolvendo novas técnicas e estratégias para a organização. Gestores mantêm as coisas funcionando, melhorando os sistemas, estruturas e os processos continuamente. Gestores evitam grandes mudanças!

Líderes estão dispostos a tentar coisas novas, mesmo que estejam vulneráveis a falhas. Sabem que o fracasso é mais um passo no caminho para o sucesso. E acreditam que ninguém constrói uma carreira de sucesso somente com vitórias. Gestores trabalham arduamente para minimizar os riscos evitando e controlando todos os possíveis problemas.

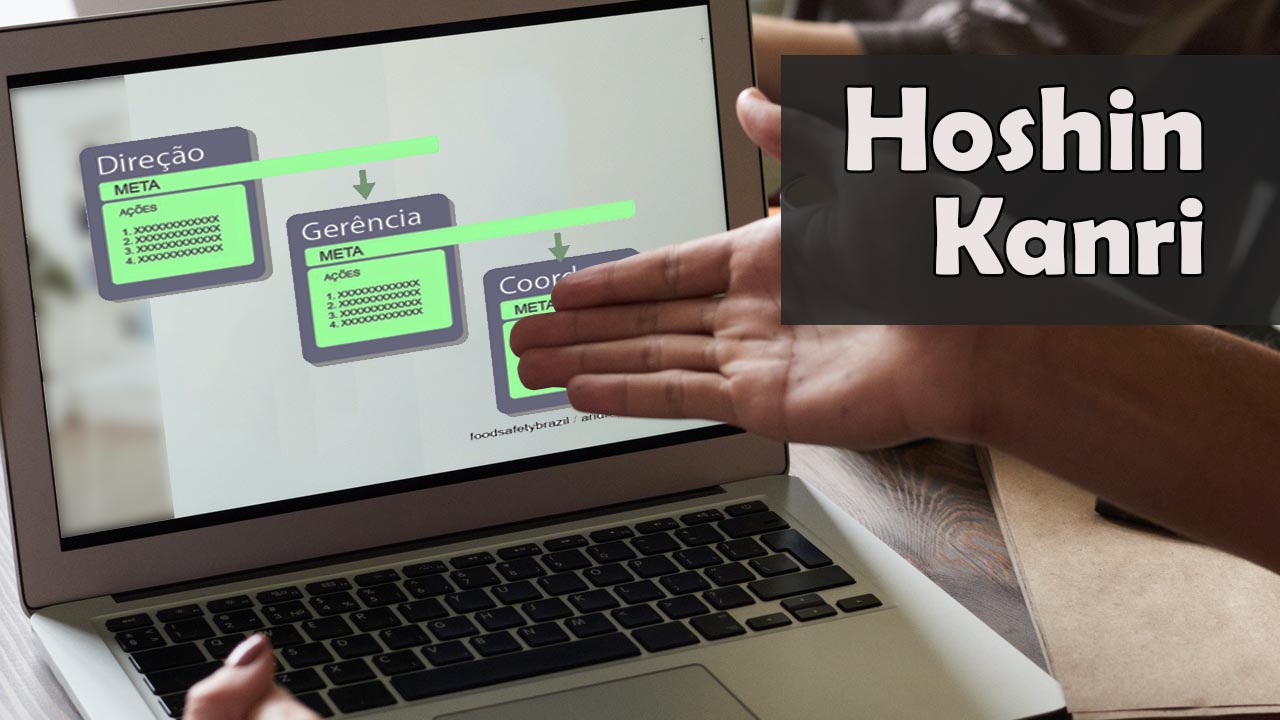

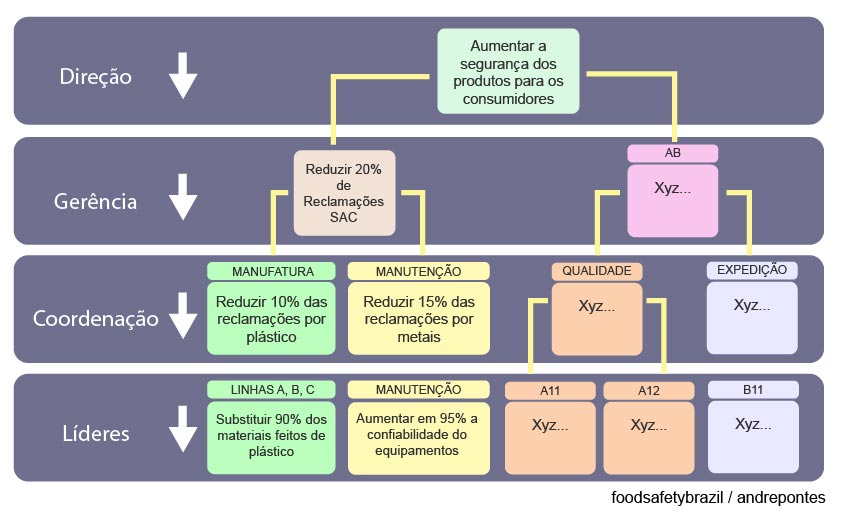

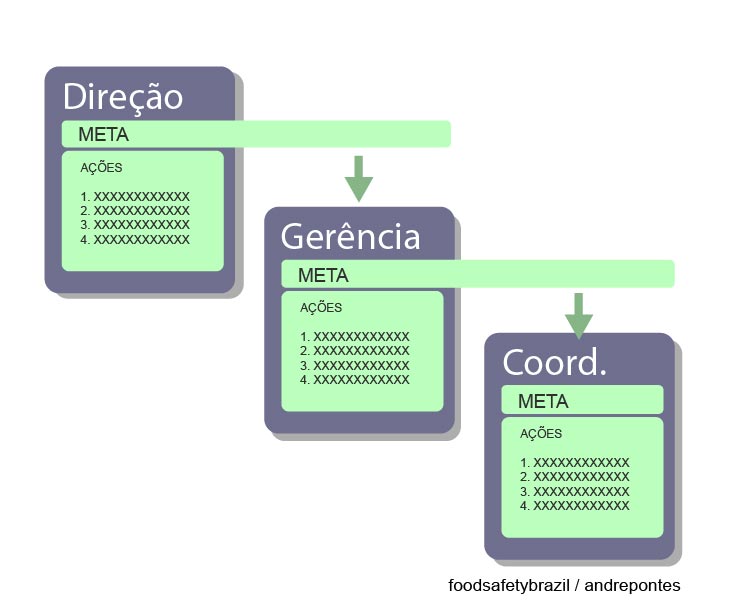

Líderes definem objetivos de longo prazo, determinam a direção e permanecem motivados até conquistar a visão aspirada. Gestores transformam os objetivos em metas de curto prazo e cuidam para que o seu time alcance o mais breve.

Líderes concentram-se em criar relacionamentos com as pessoas necessárias para realizar a visão através de relações baseadas na lealdade e confiança. Gestores concentram-se nas estruturas necessárias para atingir as metas construindo sistemas e processos analíticos para obter os resultados desejados.

Líderes buscam formas de desenvolver as competências dos seus liderados, mesmo que isso tenha um custo no desempenho de curto prazo. Gestores definem os papeis, responsabilidades e atribuem as tarefas, fornecendo assim orientações claras de como as atividades deverão ser executas.

Líderes não precisam ter uma posição formal de autoridade na organização. Tampouco precisam ocupar uma posição gerencial ou um cargo estratégico. Serão sempre uma influência positiva em diversas situações. Gestores usam o cargo como posição hierárquica para gerar o poder e influência que estará atrelado diretamente ao seu cargo e posição.

Liderança e Gestão devem andar de mãos dadas SIM! As diferenças são claras, porém os dois papéis devem estar conectados! Gestores e Líderes são igualmente importantes e quando você desenvolve as duas qualidades você ganha o nirvana (a felicidade suprema). Qualquer esforço para separar a Gestão da Liderança, ou vice-versa, provavelmente causará mais problemas do que soluções. Gestor e Líder são complementares e se você quer ter sucesso, deve buscar desenvolver as suas competências em ambas.

Definir liderança não é tarefa fácil, porém ela pode ser percebida em atitudes diárias. A boa liderança é capaz de reunir e transmitir forças, motivar, inspirar e encorajar a todos que estão a sua volta. Liderança não se conquista pela posse de um cargo, mas pelo exercício diário de exercer com amor, caráter e integridade a sua missão.

Uma analogia bem simples para entender a importância dos dois perfis é pensar em uma bicicleta: “pode ser óbvio, mas ela funciona melhor com as duas rodas!”

A bicicleta só se movimenta quando há tração na roda traseira. É ela quem determina a velocidade e o esforço que estará sendo despendido. Ela dá força, impulso e movimento! Nessa metáfora, a roda traseira representa a Gestão. Ela faz o negócio girar! Faz o negócio dar mais certo! Dá velocidade! É nela que estabelecemos as metas, os objetivos, a aplicação da política e todos os procedimentos internos. É nela também que acompanhamos o desempenho, o ajuste fino dos processos e a calibração do time para garantir velocidade.

Já a roda dianteira tem a função de dar a Direção! Ela representa a Liderança que gera a confiança, o equilíbrio e traz o direcionamento e alinhamento estratégico para as organizações. Ela é um guia para conquistar objetivos comuns, aspirar novos caminhos e manter forte e unido o espírito de equipe.

Quanto mais Gestores – Líderes mantiverem o equilíbrio das duas rodas em um mesmo movimento, mais longe eles chegarão!!

Em movimento, a roda dianteira da bicicleta manterá o direcionamento do cenário desejado aonde ela visa chegar. E nesse cenário os Gestores – Líderes tracionam e guiam a bicicleta! Eles unidos gerenciam as organizações, atendem os objetivos estabelecidos, recebem abertamente as responsabilidades e são fortemente comprometidos com os ganhos da direção, deixando seus legados e protagonizando grandes conquistas.

Como vimos, os dois papéis são importantíssimos! Sem GESTÃO não existe negócio, esforço, desafio, crescimento e sem LIDERANÇA não existe visão, direção, propósito, sucesso e inovação!

O equilíbrio é o essencial! Não é tão complicado assim, né?

“É mais ou menos como andar de bicicleta! Simples assim!”

5 min leituraQuando falamos em GESTOR e LIDERANÇA parece que estamos falando de duas pessoas diferentes! Há diferenças entre Ser um GESTOR da Qualidade e Ser um LÍDER da Qualidade? SIM! E […]