4 min leituraQuando falamos em confeitaria, logo pensamos em doces, bolos e tortas maravilhosos. Muitas vezes, costumamos dizer que comemos com os olhos, não é verdade? Principalmente quando se trata de um trabalho de arte, como é o caso da confeitaria. Todavia, essa atividade requer alguns cuidados, visto que o alimento deve ser bonito, mas não pode causar danos à saúde do consumidor. Existe o ditado “beleza não põe mesa”, porém no ramo de confeitaria a aparência dos alimentos é essencial para a sobrevivência do negócio. Afinal, nesse caso, quando a beleza não põe mesa?

As Boas Práticas de Fabricação (veja a RDC 216 de 15 de setembro de 2004 e Portaria SVS/MS nº 326, de 30 de julho de 1997) são essenciais para a segurança dos alimentos e quando se trata de alimentos de confeitaria, o cuidado sanitário deve ser redobrado devido ao alto teor de umidade dos ingredientes normalmente utilizados, como ovos, cremes, leite e derivados. Além do controle da higiene durante os processos de fabricação, ao serem expostos para venda, os produtos devem ficar protegidos dentro de vitrines fechadas e resfriadas com temperatura inferior a 5°C e, por no máximo, 72 horas (segundo Portaria CVS 5, de 09 de abril de 2013) ou de acordo com validade determinada por análise laboratorial. Aquela cesta bonita que vendedores ambulantes carregam recheada de bolos maravilhosos e doces mais lindos ainda pode não ser uma forma segura de armazenamento de alimentos. Os produtos vendidos são tão atrativos que dão água na boca, mas vale lembrar que muitos microrganismos patogênicos não são necessariamente deteriorantes (muitas vezes, um alimento contaminado não apresenta alterações na estrutura, cheiro, cor ou sabor, o que dificulta a avaliação da segurança do produto pelo consumidor, visto que o alimento pode continuar bonito e apetitoso mesmo se estiver contaminado).

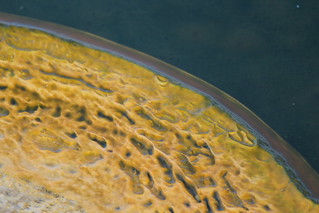

Os cuidados com os ingredientes, embalagens e materiais utilizados na confeitaria também devem ser redobrados, principalmente nas etapas de decoração dos alimentos. Brilhos, corantes, géis coloridos, embalagens atrativas de materiais inapropriados, confeitos de formas e cores variadas, entre outros recursos embelezadores, podem não ser seguros em relação às contaminações físicas e químicas dessas verdadeiras obras de arte.

Ao consultar as legislações por categorias de produto no site da ANVISA, encontramos a categoria “Bombons e similares” que corresponde à Resolução RDC nº 265, de 22 de setembro de 2005 (aprova regulamento técnico para balas, bombons e gomas de mascar), a qual diz que:

– “Os produtos devem ser obtidos, processados, embalados, armazenados, transportados e conservados em condições que não produzam, desenvolvam e ou agreguem substâncias físicas, químicas ou biológicas que coloquem em risco a saúde do consumidor. Deve ser obedecida a legislação vigente de Boas Práticas de Fabricação.”

– “Os produtos devem atender aos Regulamentos Técnicos específicos de Aditivos Alimentares e Coadjuvantes de Tecnologia de Fabricação; Contaminantes; Características Macroscópicas, Microscópicas e Microbiológicas; Rotulagem de Alimentos Embalados; Rotulagem Nutricional de Alimentos Embalados; Informação Nutricional Complementar, quando houver; e outras legislações pertinentes.”

– “A utilização de ingrediente que não é usado tradicionalmente como alimento pode ser autorizada desde que seja comprovada a segurança de uso, em atendimento a Regulamento Técnico específico“. (Veja também este Guia para Comprovação da Segurança de Alimentos e Ingredientes disponibilizado pela ANVISA em 2013).

Ou seja, além das BPF e normas padrões de rotulagem, embalagem e armazenamento pré-definidos, existem processos de avaliação de segurança para uso alimentício de itens não utilizados tradicionalmente como alimentos. Não podemos utilizar qualquer ingrediente quando se trata de produção de alimentos, por mais inofensivo que ele pareça.

Os corantes e outros itens utilizados na confeitaria são considerados aditivos alimentares, que são substâncias intencionalmente adicionadas com a finalidade de conservar, intensificar ou modificar as propriedades dos alimentos produzidos, sem prejudicar seu valor nutritivo. Segundo a Resolução nº 44 de 1977, corante é definido como substância ou a mistura de substâncias que possuem a propriedade de conferir ou intensificar a coloração de alimento (e bebida) e pode apresentar-se isolado ou sob a forma de mistura em pó, em solução ou associado a solventes e veículos ou sob a forma de sal de alumínio, amônio, potássio ou sódio ou suas lacas de alumínio ou cálcio, respeitadas as respectivas especificações. Veja neste link a lista de legislações da ANVISA sobre aditivos alimentares e coadjuvantes de tecnologia.

Muitas lojas que vendem artigos para festas vendem também itens de confeitaria e, muitas vezes, os produtos não são separados por categorias. Um glitter de decoração de papelaria, por exemplo, pode ser confundido facilmente com um produto regularizado e adequado para uso alimentício. Isso é um problema, porque muitos confeiteiros extremamente talentosos podem não saber se um produto pode ou não ser utilizado na produção de alimentos devido a um possível desconhecimento técnico. Mas então, como confeiteiros podem identificar o que é permitido utilizar, com segurança, para decorar os alimentos?

Primeiramente, os produtos devem ser regulamentados pela ANVISA. Uma solução viável é observar se o rótulo declara que o produto é destinado ao uso alimentício. Produtos vendidos diretamente para o consumidor devem obedecer às legislações de rotulagem como qualquer outro alimento, informando, por exemplo, a denominação de venda do alimento, lista de ingredientes, conteúdos líquidos, identificação da origem, nome ou razão social e endereço do importador, no caso de alimentos importados, identificação do lote, prazo de validade, instruções sobre o preparo e uso do produto, quando necessário, informações sobre alergênicos, dentre outras informações. (Veja aqui informações completas sobre as legislações de rotulagem de alimentos). Isso também vale para os produtos de confeitaria embalados na ausência do consumidor e prontos para oferta. É importante ressaltar que o produtor é responsável também por informar do que são feitos os produtos vendidos por ele. Mesmo que o empreendimento seja pequeno, a regulamentação é importante e não deve ser negligenciada. Se você é proprietário de um negócio de confeitaria ou conhece um empreendedor irregular no ramo, vale a pena ler este post recheado de dicas para regularizar a atividade e garantir a segurança dos alimentos produzidos. Dessa forma, é possível apoiar os pequenos empreendedores do ramo e garantir a segurança e saúde de todos nós, consumidores.

E você, leitor? Nesse caso, você acha que “beleza põe mesa”? O que você prefere: um bombom dourado ou uma torta segura?

4 min leituraQuando falamos em confeitaria, logo pensamos em doces, bolos e tortas maravilhosos. Muitas vezes, costumamos dizer que comemos com os olhos, não é verdade? Principalmente quando se trata de um […]