Quando as organizações identificam que há uma necessidade de mudanças no seu Sistema de Gestão, essas mudanças deverão ser realizadas de forma planejada e sistemática analisando o propósito e suas potenciais consequências.

É preciso ter atenção redobrada às mudanças que poderão impactar diretamente no Sistema de Gestão da Qualidade e Segurança de Alimentos. Na aplicação prática, podemos usar o modelo PDCA: Planejar – Executar – Verificar – Agir:

Planejar

- Identifique a necessidade de mudança;

- Identifique o tipo de alteração necessária;

- Determine a melhor abordagem;

- Determine as implicações potenciais da mudança;

- Defina a situação atual e desejada.

Executar

- Implemente as alterações conforme planejado;

- Comunique a mudança.

Verificar

- Monitore a mudança durante o processo;

- Determine a eficácia geral da mudança;

- Identifique novos riscos ou oportunidades.

Agir

- Aborde os resultados da “verificação” acima;

- Tome uma atitude se as metas não forem atingidas;

- Padronize;

- Compartilhe histórias de sucessos.

Cada mudança na organização é única e especial e deve ser tratada com muita atenção e análise. Uma gestão de mudanças deve ser criada para direcionar a forma como os colaboradores devem ser preparados e equipados para adotar os processos de mudanças. A gestão acontece por meio de um planejamento e deve ser bem definida com a aplicação de processos e ferramentas para nortear a equipe durante as alterações.

Esse processo de gestão proporciona transformações mais construtivas e positivas. Se a organização já possui uma gestão de mudanças, os colaboradores e a alta direção conseguirão desenvolver um pensamento mais voltado para a prevenção e antecipar os diferentes problemas e situações.

A mentalidade de caráter preventivo facilitará as alterações nos processos, nas funções de trabalho, nas estruturas organizacionais, no uso de novas tecnologias, bem como permitirá que o time e a liderança alcancem os resultados desejados mais rápido.

“Não é o mais forte que sobreviverá, nem o mais inteligente. Quem sobrevive é o mais disposto à mudança.” Assim como na afirmação do biólogo Charles Darwin, a lei de sobrevivência humana, comparada à mudança nas organizações também é um ponto imprescindível para a sobrevivência.

Caso a organização não tenha desenvolvido um planejamento nem criado uma cultura e mentalidade voltado para mudanças, provavelmente ela não conseguirá evoluir, nem atender os seus clientes, parceiros e sequer acompanhar o mercado com a mesma qualidade e eficiência que seus concorrentes e adversários.

Para que se mantenha competitiva e consiga abraçar as oportunidades, a organização e todo o time precisarão estar abertos e aptos a realizar modificações. Como já mencionado, caso contrário, é só uma questão de tempo para as organizações perderem credibilidade e espaço no mercado.

As mudanças poderão ser estratégicas, táticas ou mesmo operacionais. Poderão vir de normas, requisitos legais, requisitos do cliente, das reuniões de análise crítica, de auditorias diárias, da gestão de riscos, das não conformidades, dos processos de melhoria e inovação e das pesquisas de satisfação.

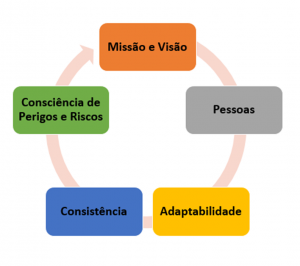

Independentemente da demanda e origem da mudança, nesses casos o importante é que a cultura esteja de fato implantada no processos internos e vivenciada nos líderes e colaboradores. Quando a organização possui e vivencia uma Cultura de Gestão de Mudanças, esta conseguirá garantir algumas vantagens como:

- Diminuição dos riscos de mudança

- Maior alinhamento estratégico

- Aumento da robustez para absorver novas mudanças

- Melhora na governança

Alguns obstáculos poderão surgir no caminho de uma gestão de mudanças e, para que ela seja realmente efetiva, é necessário cumprir algumas práticas que viabilizam e potencializam os resultados das alterações que se deseja implementar na estrutura organizacional.

Confira agora 11 passos importantes para construir e solidificar uma gestão de mudança na sua organização. Conheça e pratique cada passo para garantir um bom andamento de todo o processo.

Passo 1: Definir um projeto específico e expressar claramente a mudança

A gestão de mudanças não pode ser abordada como uma tarefa simples ou como ações isoladas. Trate a gestão de mudanças como um projeto separado e consolide isso colocando em prática todo o sistema de gerenciamento de processos para garantir a eficiência desta iniciativa.

O primeiro passo para ter uma boa gestão está no planejamento. Nesse momento é necessário definir quais serão as mudanças, os objetivos das modificações e que setores e pessoas estarão envolvidas nesse processo.

Passo 2: Identificar e delegar funções às pessoas certas

Nesse passo, é necessário a formação da equipe que será responsável por levar a frente o projeto de gestão de mudanças. Como em qualquer outro projeto, identifique as pessoas certas para cada função e delegue as responsabilidades para cada uma delas. Faça com que todos os envolvidos se comprometam com os resultados e se engajem positivamente no processo. Para esse passo, sugiro utilizar a Matriz RACI, a Matriz de Responsabilidades.

Passo 3: Treinar, qualificar e envolver as equipes

Com os times definidos e as funções designadas e delegadas, é hora de qualificar e preparar todos os envolvidos na condução do projeto. A gestão de mudanças poderá demandar habilidades específicas que precisarão ser desenvolvidas possivelmente nos seus colaboradores. Então, planeje tudo com antecedência, incluindo os treinamentos dentro do projeto de mudanças.

Para garantir o bom andamento do projeto, capacite também seus colaboradores nos princípios da gestão da qualidade.

Toda e qualquer melhoria demandará da organização uma preocupação em treinar seu colaborador para que os processos sejam corretamente realizados. É impossível exigir conhecimento prévio para uma determinada função sem uma adequada capacitação.

Invista em programas de treinamento não apenas quando houver mudanças, mas torne esse passo uma prática constante diante da organização. Lembre-se: quando o colaborador está preparado para a mudança, tudo torna-se mais fácil.

Incentivar o aprimoramento profissional é a melhor forma de capacitar o colaborador e, assim, promover uma melhor aceitação diante de mudanças. Líderes que investem nas habilidades dos seus colaboradores podem direcionar as oportunidades de acordo com o perfil de cada integrante do time, promovendo assim a inclusão deste no exercício de novas funções, possibilitando que o colaborador se sinta valorizado, engajado e comprometido com o crescimento da organização.

Para o sucesso do programa e manutenção dos sistemas de qualidade, é preciso que haja um trabalho participativo e colaborativo de todos os níveis hierárquicos. Não haverá validade se apenas um nível gerencial se comprometer. Para Peter Drucker, “o que pode ser medido, pode ser melhorado” e o que pode ser compartilhado poderá se tornar ainda melhor!

Passo 4: Preservar os valores e a cultura da organização

Mesmo que a organização seja fortemente alterada em suas estruturas, algumas coisas deverão ser mantidas intactas. A mesma não deverá perder sua identidade e o seu diferencial competitivo com os quais se destaca da concorrência.

Guarde os valores e preserve o DNA da cultura organizacional, a não ser que esta cultura seja parte dos problemas que estão levando à necessidade das mudanças.

A ideia desse passo não é criar uma nova organização a partir da estrutura já existente. Não aceite que a organização perca a essência daquilo que seu cliente identifica como positivo. Lembre-se: é importante ressaltar os valores e os princípios que guiam toda a sua operação.

Passo 5: Definir o foco e as metas do processo de mudanças

Para todo projeto é fundamental a definição de metas claras e factíveis que serão atingidas em sua conclusão. Prepare uma abordagem sobre o foco dessas mudanças para garantir que o time compreenda os motivos e junto com você compre a ideia do processo de mudança.

Escolha sempre a simplicidade. Compartilhe e exponha somente o que for necessário para o engajamento do time e demonstre a necessidade dos ajustes que serão imprescindíveis. Seja sincero e transparente. Ganhe a confiança e o compromisso dos colaboradores.

Passo 6: Faça a análise da abrangência

Tão logo definida a mudança, analise quais processos e stakeholders serão e poderão ser impactados com a modificação traçada. Esse passo é importante para identificar as não conformidades nas operações, nos produtos e setores. Seja sistêmico, integral e estratégico.

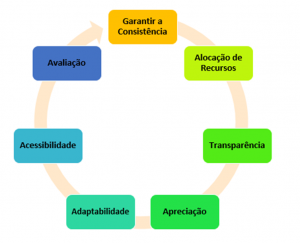

Passo 7: Analise todos os riscos

Uma forte análise dos riscos faz-se necessária para avaliar a probabilidade de ocorrência de acidentes dentro da organização. Ao fazer isso a liderança conseguirá identificar os potenciais perigos e assim definir um plano de ação para mitigá-los.

Passo 8: Defina um Plano de Ação

Para impedir os potenciais perigos já identificados na análise de riscos, crie um plano de ação consistente.

Após definida a estratégia e traçado o plano de ação, a liderança deverá levar em consideração a comunicação interna, a necessidade de treinamentos e a infraestrutura da organização.

Passo 9: Verifique o sucesso do Plano de Ação

Com a equipe treinada, capacitada e instruída sobre as mudanças e o plano de ação elaborado, é hora de verificar a sua implementação. A liderança deve fazer uma verificação para certificar se o plano realmente está obtendo resultados positivos.

- A mudança definida ajudou a atingir as metas de negócios?

- O processo de gerenciamento de mudanças foi bem sucedido?

- O que poderia ter sido feito de forma diferente?

Essas serão algumas das perguntas que precisaremos responder junto com a liderança.

Ter uma gestão de mudanças não é um procedimento complicado, mas poderá exigir muito trabalho e forte empenho por parte das lideranças e seus colaboradores. É importante realizar o monitoramento, o gerenciamento das resistências e as dependências e riscos para o orçamento. Reveja, revise e constantemente melhore seu processo de mudanças.

Passo 10: Comunicar e alinhar

A comunicação no projeto é o fio condutor que deve correr por todas as práticas da gestão de mudanças. Todo o processo de identificação, planejamento e execução depende totalmente de uma boa comunicação. Devemos dar transparência ao processo e elaborar uma estrutura de comunicação de via dupla que forneça canais para promover rodadas de feedback, celebrar o que está dando certo e, algumas vezes, promover o correto alinhamento para seguir o que foi planejado.

Esse alinhamento garante que o plano de comunicação seja realmente efetivo. Portanto, a transmissão de informação deve ser conduzida de forma clara, sincera e direta. Esses elementos devem ser bem praticados para que haja um estímulo motivacional e nenhum dos envolvidos se sinta confuso. O alinhamento deve ser bem planejado: escolha o melhor veículo de condução, o momento ideal, a linguagem certa bem como métodos que sejam capazes de proporcionar o entendimento da mensagem e o comprometimento de todos para o contínuo sucesso da implementação das mudanças na organização.

A boa comunicação dá visibilidade e destaque às mudanças para que os colaboradores fiquem bem informados sobre o que está acontecendo, sobre o que acontecerá, bem como possam conhecer os impactos positivos ou complicações que elas representarão em seu trabalho.

Passo 11: Celebre o sucesso

Passo essencial do projeto é reconhecer quando uma meta é batida. Quando resultados positivos estão acontecendo, é importante parabenizar, reconhecer e celebrar o sucesso do time e dos colaboradores envolvidos à frente dos resultados de gerenciamento de mudanças. Esse passo ajudará fortemente na adesão e engajamento do time.

A Liderança na Gestão de Mudanças

Mudar significa evoluir, melhorar, se adaptar. Para que este processo de mudança seja bem sucedido é fundamental a presença de um líder como protagonista: orientar, nortear, mediar e guiar todos os envolvidos sob a sua liderança.

Para os líderes, é necessário que haja uma forte relação com as pessoas: motivando, instruindo e qualificando todos os colaboradores, cabendo também vencer a natural resistência das pessoas às mudanças, ponto sensível e incomum à maioria das gestões.

O líder é o responsável por prover os recursos e as condições necessárias à adoção dessas mudanças. É o defensor desse processo demonstrando os benefícios e as melhorias em nome da lucratividade e da eficiência operacional. Ele deverá acompanhar os indicadores que irão diagnosticar o andamento das mudanças e estar sempre atento para que tudo ocorra dentro do objetivo planejado.

O líder deve ter conhecimento necessário para planejar e implementar as mudanças. Mudanças são difíceis e devem ser conduzidas por aqueles que conheçam bem os detalhes da cultura da organização. Além de gerir pessoas, a liderança deve entender o comportamento do mercado, o negócio e o DNA da organização.

Mudar dá trabalho, porém é melhor conduzir uma mudança baseada em uma análise estudada/fundamentada do que mudar sem ter conhecimento prévio de pontos mais importantes e dos futuros impactos para o negócio.

7 min leituraQuando as organizações identificam que há uma necessidade de mudanças no seu Sistema de Gestão, essas mudanças deverão ser realizadas de forma planejada e sistemática analisando o propósito e suas […]