A rotulagem de um alimento é muito mais do que uma peça de marketing; ela é a barreira final de segurança entre o produto e o consumidor. Recentemente, casos globais envolvendo grandes marcas — como a troca de sorvete de baunilha por Cookies & Cream (Friendly’s) ou a inversão de rótulos entre estévia e fruta do monge (NuNaturals) — e, no Brasil, episódios como o do chocolate Laka (onde o produto rotulado como Laka continha Laka Oreo, resultando na ausência da declaração de glúten) e o do Toblerone (comercializado sem informações em português) reforçam que falhas de rotulagem são um problema sistêmico que transcende fronteiras e segmentos.

Esses episódios não são apenas falhas operacionais pontuais; são lições sobre a vulnerabilidade dos processos de startup (partida de linha) e line changeover (mudança de linha). Eles evidenciam a necessidade de revisão profunda desses processos e da adoção de soluções automatizadas capazes de integrar diversas áreas de suporte, além de envase e produção.

Quando esses processos falham, o risco de exposição a alérgenos não declarados — como trigo e soja — torna-se uma ameaça real à saúde pública, além de configurar infração legal.

Por que erros na partida de linha ainda ocorrem?

A realidade é que muitas empresas ainda confiam em métodos ultrapassados para revisar seus rótulos e processos de troca de linha.

1- O “ponto cego” da produção: start up/ changeover/setup

A maioria dos recalls de rotulagem não ocorre por erro de impressão na origem, mas sim por falhas na transição de linha. O momento em que o Produto A sai e o Produto B entra é a zona de maior risco para a segurança de alimentos.

2- O peso do erro humano e processos manuais

A dependência de processos de verificações puramente manuais continua sendo o “calcanhar de Aquiles” das indústrias. Em ambientes de alta pressão, a fadiga e o descuido podem fazer com que uma bobina de rótulo ou embalagens remanescentes da rodada anterior passem despercebidas, especialmente em gargalos como o setup da embalagem final.

Se o procedimento de line clearance (liberação de linha) não for executado completamente, o erro de rotulagem deixa de ser um risco e passa a ser apenas uma questão de tempo.

3- Silos de Comunicação – o poder da colaboração interdepartamental

A prevenção exige sincronia entre design, qualidade e produção. Quando existem “silos de informação”, atualizações críticas de fórmula ou avisos de alérgenos não chegam ao ponto de aplicação, resultando em produtos tecnicamente corretos, mas legalmente inadequados.

A introdução de tecnologia automatizada (travas sistêmicas e integradas) e documentação compartilhada garante que todos trabalhem sob os mesmos padrões de segurança.

4- Conformidade normativa

Certificações globais de segurança de alimentos (GFSI) tratam o controle de embalagem como requisito essencial. Veja como algumas certificações abordam o tema:

1. FSSC 22000 V6 – Requisito 2.5.9 (c): Exige procedimentos claros de partida e mudança de linha para garantir que a rotulagem cumpra os requisitos legais e que embalagens da rodada anterior sejam removida

“Procedimentos de partida e mudança da linha devem ser estabelecidos e implementados para assegurar que os produtos, incluindo a embalagem e rotulagem , cumpram com os requisitos do cliente e legais aplicáveis. Isso deve incluir que os controles estejam implementados para assegurar que a rotulagem e a embalagem da rodada de produção anterior tenham sido removidas da linha”

2. BRCGS Food Issue 9 – Seção 6.2: Foca o controle e conferência, exigindo que apenas a embalagem correta esteja disponível no ponto de uso, incentivando barreiras contra o erro humano.

“Os controles de gerenciamento das atividades de rotulagem de produtos devem garantir que os produtos sejam rotulados e codificados corretamente”

“6.2.1 – Deve haver um processo formal para alocação de materiais de embalagem para linhas de embalagem e controle na área de embalagem que garanta que apenas a embalagem para uso imediato esteja disponível para as máquinas de embalagem”

6.2.2 – Verificação documentada da linha de produção deve ser realizada antes de iniciar a produção e após as mudanças de produto.”

“6.2.3 – Devem existir procedimentos para garantir que todos os produtos sejam embalados na embalagem correta e corretamente rotulados. Estes devem incluir verificações.”

(Trecho da norma)

O que é um processo de liberação de linha (line clearance)?

A liberação de linha na indústria de alimentos consiste em um conjunto de verificações (checklist) realizadas imediatamente antes do início de qualquer operação de fabricação ou envase, garantindo que a linha esteja livre de resíduos, embalagens, rótulos ou documentos do lote anterior. Amostras impressas devem ser mantidas, quando solicitadas, como evidência de conformidade.

“Produto certo, embalagem certa”

1 – Regras de ouro para o início da produção

- Sequência recomendada : Higienização da linha > Liberação de linha (Line Clearance) > Setup > Conferência inicial > Início da produção

- Limpeza da linha : linha deve estar livre de produtos, etiqueta, embalagem, rótulos e materiais anteriores

- Verificações contínuas: A conferência da embalagem correta deve ocorrer no início, durante o processo, na troca de lotes de materiais e ao final da produção.

- Start-up (partida): As primeiras unidades devem ser verificadas para lote,validade, adesão do rótulo, integridade de selagem, verificação organoléptica do alimento

- Nunca reutilizar rótulos excedentes — destruir o excedente previne mistura de versões.

- Retenção de amostras: Guardar amostras das embalagens impressas para comprovar o atendimento às especificações (opcional)

2 -Reconciliação (Balanço de Massa)

Diferentemente do rendimento (que foca a saída do produto), a reconciliação foca o balanço de perdas e ganhos de materiais. Ou seja, envolve comparar a quantidade entregue na linha com o que foi usado, danificado ou descartado. Discrepâncias podem indicar perda de material ou erros de contagem.

- Fórmula: % Rendimento = [(Qtd. Produzida + Refugos + Amostras + Devoluções) ÷ (Qtd. Recebida)] × 100

- Investigação: Qualquer resultado fora da tolerância (próxima de 100%) exige ação imediata para identificar onde o material foi perdido ou se houve mistura de lotes.

Aprendendo com os recalls

Como evitar que sua empresa se torne a próxima estatística de recall? A resposta está na evolução do controle e melhoria contínua do processo.

1 – Ferramentas de automação para mitigação de riscos

A dependência de verificações manuais em linhas que processam múltiplos alérgenos demonstra a importância de investir em tecnologia e integração digital.

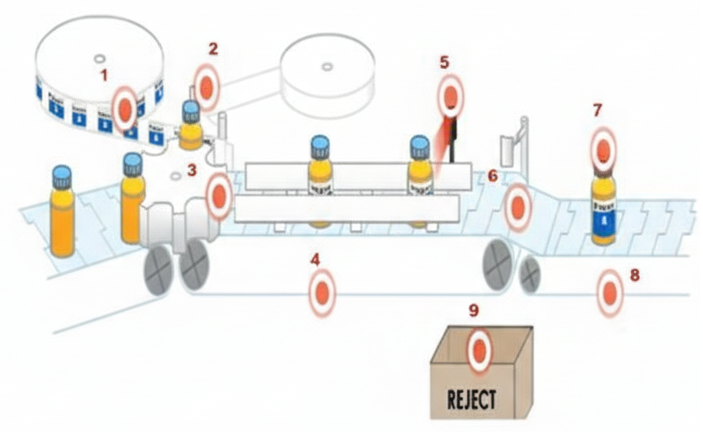

- Scanners de código de barras intertravados: Leitores instalados na máquina de envase que validam o código EAN ou QR Code. Se o sistema detectar um código diferente da “receita” programada no setup, a máquina para automaticamente (Poka-Yoke).

- Sistemas de visão computacional: Câmeras inteligentes que comparam a imagem da embalagem em tempo real com a “prova digital” aprovada. Detectam discrepâncias de milímetros em textos de alérgenos ou ingredientes.

- Integração com o almoxarifado (ERP): O sistema só libera a saída de materiais para a linha se eles corresponderem exatamente à ordem de produção (OP), evitando que o operador receba o material errado.

- Softwares de revisão de arte: Ferramentas que verificam automaticamente se a arte enviada para a gráfica condiz com a fórmula atualizada no sistema de Gestão de Qualidade.

- Rastreabilidade digital: Tratar a embalagem como um ingrediente, com lote próprio e controle de validade para artes, garantindo que versões obsoletas sejam bloqueadas sistemicamente. Além da precisão operacional, ferramentas automatizadas aumentam a eficiência operacional e reduzem tempos de resposta.

2 – Revisão dos processos e controles ( autoavaliação)

- Mapeie o fluxo de ponta a ponta – Identifique a origem exata das falhas: o erro nasce no design, na separação incorreta no almoxarifado ou na forma como o material é entregue na linha? Analisar o “quando” e o “como” da alimentação da máquina é crucial para identificar gargalos e oportunidades.

- Realize benchmarking multissetorial – Busque referências de processo e controles, não apenas no setor de alimentos, mas também na indústria farmacêutica, que possui padrões de controle de processos. Adaptar boas práticas para a sua realidade pode acelerar as melhorias de processo.

- Fortaleça a rastreabilidade da embalagem – Trate a embalagem com o mesmo rigor de um ingrediente . Ela deve possuir controle de lote, gestão de validade (especialmente para evitar o uso de artes obsoletas) e um rastreamento documental robusto que permita identificar exatamente onde uma falha ocorreu.

- Promova uma cultura de segurança ativa- O treinamento deve ser contínuo e focado na responsabilidade técnica. A equipe operacional precisa compreender que uma falha nesse processo não é apenas um erro administrativo, mas um risco real ao consumidor final.

- Monitore tendências e recalls -Mantenha-se atualizado com as estatísticas de recall e mudanças regulatórias, uma das formas de antecipar riscos e blindar sua própria linha de produção.

Leia também:

Rotulagem de alimentos OGM: transparência e direito à informação

Impactos dos novos produtos na linha de produção de alimentos

Importância da rotulagem de alimentos

Recall de alimentos por erros na rotulagem?

5 min leituraA rotulagem de um alimento é muito mais do que uma peça de marketing; ela é a barreira final de segurança entre o produto e o consumidor. Recentemente, casos globais […]