Já pensou se sua “não conformidade” não estiver ligada somente aos seus processos diretos na produção de alimentos? Sabia que além da qualidade da matéria-prima, dos equipamentos e mão-de-obra qualificada, também as utilidades conceitualmente sanitárias podem elevar ainda mais a qualidade do seu produto final?

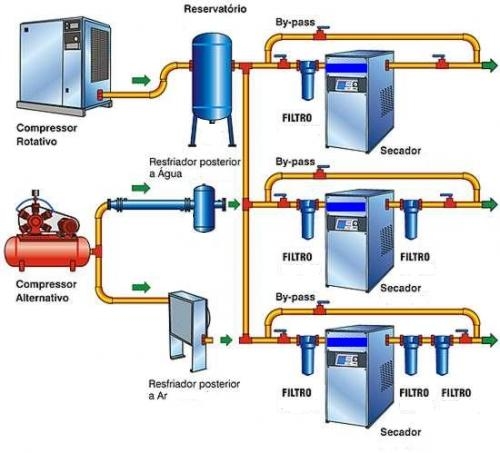

Figura 1: Utilidades mais utilizadas na indústria em geral, porém quando em indústrias de produtos com risco humano, podemos considerá-las como “sanitárias”.

Como detectar se estas utilidades manterão o bom desempenho dos equipamentos? Considera-se que todas as utilidades dentro de uma cadeia produtiva da indústria de alimentos devem ser dimensionadas, instaladas e operadas de forma sanitária. Portanto, da mesma forma que a “Análise de Perigos e Pontos Críticos de Controle” é aplicada para os processos produtivos, a mesma deve ser aplicada para as utilidades.

Dentro deste contexto, uma das utilidades pouco notadas na indústria é o ar comprimido. Mas sabiam que na maioria das etapas finais produtivas, o ar comprimido tem contato direto com o produto e/ou embalagem primária? E o uso efetivo para limpeza de superfícies e utensílios que mantêm contato direto com matérias-primas e produto final é ponto relevante de processos de sanitização, sejam eles “CIP” (Clean in place) ou “COP” (Clean out place).

O que devemos avaliar para identificar o perfil de qualidade do ar comprimido? Quais os efetivos contaminantes que podem provocar uma “não conformidade” de produto e/ou processo?

Para responder, podemos ter como base a norma ABNT ISO 8573-1 / 2013 – “Contaminantes e classes de purezas” aplicadas para qualquer segmento industrial, que determina não somente os contaminantes mais prováveis, mas os limites em cada classificação, tendo também direcionamento dos métodos analíticos de detecção, adequando os disponíveis no mercado de serviços.

A ISO 8573-1 indica a determinação dos seguintes contaminantes: óleo (mg/m³), particulados (mg/m³) e/ou partículas não viáveis (unid/m³), temperatura do ponto de orvalho (ºC) e/ou teor de umidade (g/m³), partículas viáveis (UFC/m³) que podem ser determinados pela contagem de bactérias, fungos e bolores, e demais contaminantes gasosos, como: oxigênio, monóxido de carbono, dióxido de carbono, óxido e dióxido de nitrogênio e dióxido de enxofre. Porém, quando falamos em “Segurança de Alimentos”, devemos nos concentrar nas normas regulamentadores e/ou nos guias e normas recomendados da área, que efetivam o sistema da qualidade de uma indústria de alimentos. Vejamos então o que estas normas dizem:

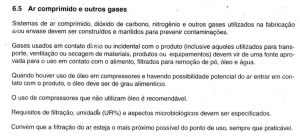

- ISO 22000

Figura 2 – Parágrafo da ISO 22000 para o ar comprimido

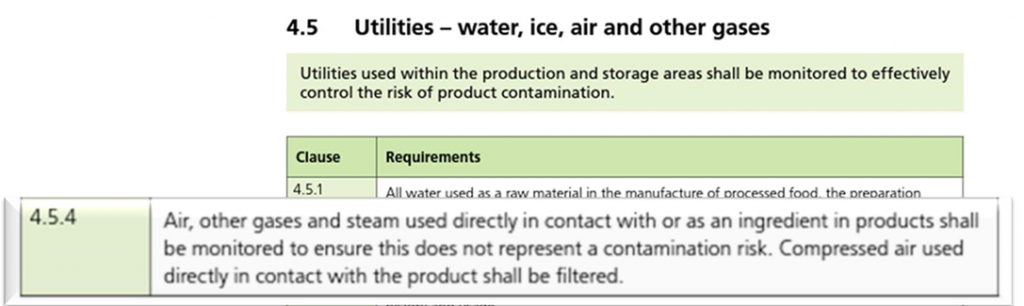

- BRC – Global Standard for Food Safety

Figura 3 – Parágrafo da BRC para o ar comprimido

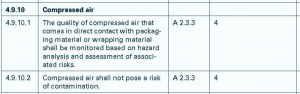

- IFS – PAC Secure

Figura 4 – Parágrafo da IFS – PAC Secure para o ar comprimido

Observem então, que nenhuma delas têm limite de aceitação, apenas indicam alguns parâmetros de controle e/ou como realizar este controle, com a utilização de compressores, secadores e/ou filtros adequados, deixando uma lacuna, a de como iniciar este monitoramento, até mesmo para adequar os “POPs” de manutenção preditiva e corretiva.

COMO AVALIAR SE SEU SISTEMA É ADEQUADO?

Em todos os parques industriais, o ar comprimido é gerado e tratado dentro das unidades fabris, portanto qualquer “não conformidade” nada mais é que um custo energético, visto que para se ter produzido tal produto, os compressores e secadores consumiram energia elétrica.

- Como avaliar se a contaminação do seu produto não pode ser causada pela má qualidade do ar comprimido?

- Como avaliar se sua parada produtiva não foi ocasionada por uma má qualidade do ar comprimido que danificou seu sistema pneumático?

Para isso, inicialmente, a geração, secagem e filtragem do ar comprimido poderão garantir que o grau de contaminação, seja ela física e/ou microbiológica seja diminuída já na área de utilidades. Junte-se a isso, uma instalação de material adequado e tratamentos nos pontos de uso para assegurar um menor número de manutenções corretivas. Observe na figura abaixo, como os contaminantes do ar comprimido poderão chegar até o seu ponto de uso:

Figura 5 – Formação de contaminantes do ar comprimido

O que se deve avaliar no sistema de ar comprimido para identificar os riscos e os pontos críticos do seu processo, sem levar em consideração se deverá seguir alguma obrigatoriedade normativa, tendo assim somente a questão do risco de contaminação que poderá lhe causar maiores não conformidades no seu produto final:

- O ar comprimido tem contato direto com produto, embalagens primárias, superfícies de contato e/ou utensílios;

- O processo produtivo poderá ter paradas repentinas por contaminação e/ou danos no componente pneumático e consequentemente degradar matéria-prima e/ou qualquer outro insumo neste tempo;

- Presença de tratamento pontual (filtros para retenção de óleo, partículas, odor e/ou microrganismos);

- O material da sua instalação é adequado para uma planta sanitária;

- O secador de ar comprido foi bem dimensionado tanto em capacidade do compressor como para as condições climáticas da fábrica;

- O compressor possui lubrificação direta ou indireta;

- A localização da central de compressores evita que o ar ambiente admitido transfira determinados contaminantes para o ar comprimido.

Atualmente, algumas normas ligadas à segurança de alimentos pedem apenas requisitos qualitativos, os quais requerem apenas que o ar comprimido seja incolor, inodoro e livre de contaminantes, e que nos pontos de uso a presença de filtros deve ser aplicada. Porém, uma norma recomendada para qualidade do ar comprimido já é aplicada em todos os segmentos industriais, a qual indica analitos a serem controlados bem como os critérios de aceitação quantitativos para o controle efetivo da qualidade do ar comprimido.

Seguem alguns passos iniciais para um estudo para determinação:

- Análise de risco definindo os pontos críticos;

- Determinar requisitos de instalação e operação dos equipamentos pertinentes ao sistema de geração, tratamento e distribuição do ar comprimido;

- Dentro da operação dos mesmos, definir os POPs de manutenção preditiva, preventiva e corretivas;

- Determinar o critério de desempenho da qualidade do ar comprimido, avaliado dentro da análise de risco citadao no item 1, acima;

- Plano de indicadores e monitoramento do sistema.

Observem que o planejamento acima poderá garantir o controle total do sistema, além de evitar “não conformidades” e economia, sendo ela de energia e custos efetivos.

Nos próximos posts, iremos abordar como iniciar cada item acima. Siga-nos!

Margarete Nagata

Engenheira de alimentos, consultora em gases industriais

5 min leituraJá pensou se sua “não conformidade” não estiver ligada somente aos seus processos diretos na produção de alimentos? Sabia que além da qualidade da matéria-prima, dos equipamentos e mão-de-obra qualificada, […]