Detectores de metal são ótimos dispositivos para prevenir que contaminantes físicos metálicos, sejam ferrosos, não ferrosos ou inox, cheguem aos consumidores. Por esta razão, muitas vezes acabam por tornar-se PCC (Pontos Críticos de Controle) em planos de HACCP.

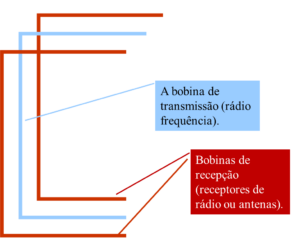

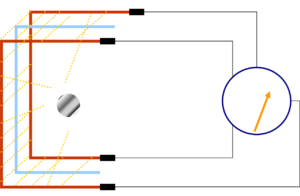

Um detector de metais tem como princípio de ação um sistema constituído por três bobinas equilibradas, que ao serem perturbadas, permitem detectar partículas ferrosas, não ferrosas e aço inoxidável.

Para tanto, as bobinas são alojadas em um contentor não metálico, paralelas uma com a outra, sendo que a bobina central é de transmissão (rádio frequência) e as outras duas laterais são de recepção (receptores de rádio ou antenas).

Figura 1: Alinhamento das bobinas de um detector de metais

A bobina de transmissão emite uma frequência alta que induz corrente nas duas bobinas de recepção, criando campos magnéticos que são capazes de detectar metais.

Quando uma partícula metálica atravessa o campo magnético da primeira bobina, ocorre uma perturbação do sistema em relação à segunda bobina, criando uma voltagem de desequilíbrio. Esta voltagem é amplificada e processada por um módulo eletrônico, indicando a detecção do metal.

Figura 2: Princípio de desequilíbrio entre as bobinas gera sinal detectável

Para o perfeito funcionamento deste sistema, é preciso que haja, próximo do local onde o detector de metais está instalado, uma ZONA LIVRE DE METAIS como estruturas, eixos e rolos metálicos, além, é claro, de fontes magnéticas ou similares. Esta condição é necessária em cada lado da abertura do detector de metais, evitando que o equilíbrio magnético seja perturbado por fontes que não os contaminantes do produto em processo.

A SENSIBILIDADE de um detector corresponde ao diâmetro da partícula metálica esférica que “sempre” poderá ser detectada quando atravessar o centro da abertura do detector de metais, considerando as diferenças em relação às partículas metálicas, não metálicas e aço inoxidável.

Após um detector de metais ser instalado numa planta industrial, sua sensibilidade deverá ser sempre validada, justamente para avaliar se algo está intervindo no campo magnético e reduzindo a sensibilidade ou causando falhas aleatórias, e se for o caso, a zona livre de metais deve ser revisada ou o equipamento ajustado.

O tipo de metal e o tamanho da abertura do detector de metais influenciam a sensibilidade de detecção realizável.

Tamanho da abertura

Uma abertura menor por onde o produto passa para ser submetido ao detector de metais cria uma maior densidade de fluxo dos campos magnéticos. Desta forma, detecta partículas menores de metal com maior facilidade.

O centro da abertura é a área de menor sensibilidade, porque proporciona um nível baixo de densidade de fluxo dos campos magnéticos, por isso uma amostra de teste deve ser passada preferencialmente pelo centro, que é o pior caso.

Por este princípio, fica evidente que detectores de queda que permitem o produto passar por um cilindro de pequeno diâmetro tendem a ser mais eficientes do que os detectores de metal de esteira.

Figura 3: Modelo de detector de metais de esteira

Porém, quando modelos de esteira são os mais aplicáveis pelo desenho da linha industrial, sempre são mais eficientes para pacotes isolados do que para caixas com vários pacotes.

Tipo de metal

Diferentes metais apresentam diferentes permeabilidades e condutividades:

- Permeabilidade – representa a capacidade de um metal ser penetrado por magnetismo;

- Condutividade – representa a capacidade para transmitir correntes elétricas.

Assim:

| METAIS FERROSOS | METAIS NÃO FERROSOS | AÇO INOXIDÁVEL | |

| COMPOSIÇÃO | Possuem, pelo menos, 90% de ferro em sua composição, além de carbono | Não possuem ferro em sua estrutura ou possuem baixíssima concentração | O aço inoxidável é uma liga de ferro e cromo, podendo conter níquel, molibdênio, nióbio, titânio e outros elementos |

| EXEMPLO | Aço carbono, ferro fundido e o ferro laminado | Metais e ligas com alumínio, cobre, chumbo, zinco, titânio, estanho, prata e ouro | Aço 304, aço 304 L, aço 316, aço 316 L, aço aço 410, aço 420, aço 430 |

| FACILIDADE DE DETECÇÃO | Fácil | Fácil | Difícil |

| PERMEABILIDADE AO MAGNETISMO | Magnético | Não magnético | Existem magnéticos (austenítico¹) e totalmente não magnéticos |

| CONDUTIVIDADE ELÉTRICA | Boa | Boa | Variável dependendo da composição do inox |

(1) O aço inox, popularmente conhecido como aço inoxidável austenítico, consiste em uma liga metálica formada por ferro e cromo.

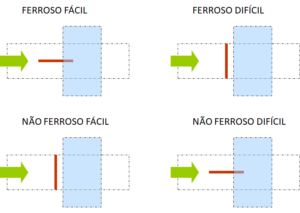

A posição/ orientação de cada tipo de metal em relação ao campo magnético também terá impacto em sua detecção. Para entender este conceito imagine um pedaço de fio metálico e veja no esquema a seguir seu comportamento em relação ao campo magnético:

Figura 4: Facilidde de detecção segundo tipo de metal em relação ao posicionamento/ orientação no campo magnético

Contudo, se ao invés de um fio metálico, o corpo for uma esfera perfeita, o comportamento para ambos os casos será similar. Justamente por isso, corpos de prova para testes de detectores de metal são constituídos normalmente por esferas.

Influência dos produtos

Por fim, importante mencionar que os próprios alimentos podem gerar sinal no sistema de bobinas do detector de metais, principalmente quando apresentarem alta salinidade, umidade ou acidez, como é o caso de carnes, molhos, condimentos e sopas, além é claro, de produtos já embalados com material metalizado.

Para tornar possível a inspeção neste tipo de produto é necessário eliminar ou reduzir este sinal, o que pode ser feito reduzindo a sensibilidade do detector de metais, a frequência ou realizar uma compensação do produto:

- Quando se reduz a sensibilidade do detector de metais progressivamente, até tornar o sinal do produto não detectável, dependendo do produto, se o sinal for alto, prejudicará a detecção dos contaminantes e isso prejudicará sua segurança.

- Sobre a redução de frequência, um detector de metais opera numa frequência normal entre 10 e 500 kHz, sendo que numa frequência baixa o sinal de efeito do produto fica menor, porém, o do aço inoxidável também, e com isso, é reduzida a sensibilidade para este tipo de metal.

- Quanto à compensação do produto, trata-se da utilização de filtros especiais que podem amplificar os sinais do detector de forma diferenciada. Assim, o filtro é ajustado de acordo com cada tipo de produto, o que requer diferentes programações para diferentes produtos.

Dependendo das características intrínsecas do alimento, limitações podem fazer com que a tecnologia de detecção de metais seja inapropriada. Neste caso, outras tecnologias podem apresentar melhores soluções, como por exemplo, o uso de raio X.

Falhas operacionais

Não basta ter um bom detector de metais. Cuidados precisam ser tomados para evitar falhas que permitam que alimentos contaminados cheguem aos consumidores:

- Se o produto rejeitado é deixado sem identificação ou num recipiente aberto, pode ser devolvido facilmente à produção por um erro operacional ou descuido, em especial nos horários de produção críticos, como trocas de turno;

- Utilização errada do equipamento pelos operadores, fazendo testes de checagem de forma equivocada, podem tornar sua eficácia inócua;

- Manutenções e instalação de novos equipamento ou o uso de equipamentos eletrônicos próximos do detector de metais podem influenciar no campo magnético e em sua sensibilidade;

- O desenho e posição do contaminante podem impedir que o detector de metais faça a detecção e isso pode ocorrer eventualmente, por uma questão de probabilidade.

Boas Práticas Operacionais

- O produto rejeitado deve sempre ficar numa caixa de rejeitos identificada com fechadura ou tipo cofrinho;

- Um dispositivo de advertência deve ser incorporado para indicar quando a caixa está cheia;

- Devem ser mostrados aos operadores da linha os vários pedaços de metal achados para construir confiança no equipamento;

- A manutenção de registros confiáveis adequados deve ser feita para destacar quais linhas industriais parecem ter suspeitosamente poucos rejeitos e quais apresentam problemas crônicos;

- O acesso aos controles do equipamento deve ser limitado a pessoas autorizadas com competência para esta finalidade;

- Medidas para casos de desvio (para processo e produto) devem ser tomadas sempre que testes com corpos de prova demonstrarem que o detector está falhando;

- Ações corretivas nas linhas de processo devem sempre ser realizadas, em especial, após a detecção de metais fora da rotina esperada pelo equipamento;

- Ações preventivas em termos de manutenção devem sempre ser realizadas para prevenir liberação de fragmentos de metais na linha industrial, lembrando que o detector de metais é um seguro para falhas end of pipe e não um “extrator” de metais;

- Produto capturado pelo detector deve ser inspecionado em local apropriado, fora da área de produção, para identificar sua origem e formas de evitar reincidência;

- O ponto ideal de inspeção deve ser imediatamente após o empacotamento ou tão perto da embalagem final quanto possível.

Gostou do artigo? Tem experiências que deseja compartilhar no uso de detectores de metal? Quer acrescentar alguma informação? Deixe nos comentários!

Leia também:

É preciso calibrar corpos de prova para detector de metais anualmente?

Eficiência de detector de metais e barra magnética no controle de contaminações físicas em alimentos

Detectores de metais – funcionamento e limitações de uso

Sensibilidade de detectores de metal

Tecnologia de detecção de metais melhora segurança de lácteos

Você sabia que é possível automatizar o sistema de detecção de metais da sua empresa?

Quando não é tecnicamente possível detectar menos de 2 mm

6 min leituraDetectores de metal são ótimos dispositivos para prevenir que contaminantes físicos metálicos, sejam ferrosos, não ferrosos ou inox, cheguem aos consumidores. Por esta razão, muitas vezes acabam por tornar-se PCC […]