No post anterior, Tradução: Requisitos de Higiene para Serviços de Alimentação – Parte 1: Riscos de Contaminação, o Food Safety Brazil trouxe a primeira parte da tradução do capítulo “Hygiene Requirements in Food Service” (Requisitos de Higiene para Serviços de Alimentação), o qual destaca os perigos que podem surgir no ambiente de preparação de alimentos nos serviços de alimentação e os seus controles, do livro “Handbook of Hygiene Control in the Food Industry, Second edition” (Manual de Controle de Higiene na Indústria de Alimentos, segunda edição), editado por H. L. M. Lelieveld, John Holah.

Parte 2: Plano de controle de perigos

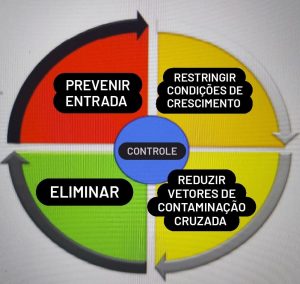

Os perigos podem ser gerenciados por meio de um plano de controle composto por cinco principais elementos, conforme ilustrado na figura abaixo:

Plano de controle de 5 pontos essenciais para gerenciamento de perigos (principalmente microbiológicos)

1. Prevenção de entrada: Prevenir diariamente a entrada de perigos nas áreas de produção/fabricação de alimentos por meio de barreiras eficazes entre as áreas de produção/fabricação de alimentos (“áreas higienizadas”) e as áreas onde os alimentos são diretamente consumidos e servidos (“áreas de alto risco de contaminação”). Nos serviços de alimentação, por exemplo, essas barreiras seriam correspondentes às separações físicas entre a cozinha e o salão/ambiente de comercialização ou consumo de alimentos.

2. Restringir o crescimento de microrganismos: Garantir as boas condições das edificações, utensílios e maquinários utilizados no preparo dos alimentos para que nada possa abrigar ou permitir o abrigo ou o crescimento de microrganismos patogênicos ou ser fonte de outros tipos de contaminação, como fragmentos de vidro, plástico ou metal.

3. Reduzir vetores de contaminação cruzada: Garantir que as práticas durante a preparação dos alimentos reduzam os vetores de contaminação cruzada, os quais podem atingir a comida ou as superfícies que entram em contato com ela.

4. Eliminar: Elaborar um programa de limpeza e desinfecção eficaz capaz de eliminar os perigos que entrarem nas cozinhas/fábricas durante a preparação dos alimentos.

5. Verificar: Disponibilizar métodos de monitoramento e verificação de evidências para comprovar a eficácia dos procedimentos implementados no gerenciamento de perigos. O monitoramento e a verificação podem ser realizados por exemplo, por meio de avaliação visual e check lists em serviços de alimentação ou por meio de programas de amostragem microbiológica de superfícies em indústrias.

Utilizando os tópicos abordados no plano de 5 pontos essenciais, é possível comparar o gerenciamento de perigos em indústrias e em serviços de alimentação e observar diferenças e particularidades de cada tipo de estabelecimento.

Veja abaixo um breve comparativo entre as particularidades dos controles de perigos nas indústrias e nos serviços de alimentação:

1. Prevenção de Entrada

a) Na indústria de alimentos:

– Fornecimento de áreas separadas para alimentos prontos para consumo suscetíveis a patógenos ou estoque exclusivo e linhas de produção distintas para produtos que contêm alergênicos.

– Uso de instalações exclusivas, também com alto controle de higiene, para troca de uniformes e uso de calçados fechados pelos colaboradores dentro da área de produção.

b) Nos serviços de alimentação:

– Separação de alimentos crus de alimentos prontos para consumo (e alimentos alergênicos também), por meio da divisão de áreas no mesmo ambiente: uso de horários exclusivos de produção para cada tipo de prato, uso de tábuas de corte e utensílios separados (por cor, por exemplo).

– Lavagem correta e periódica das mãos e troca de luvas a cada manipulação de alimentos crus ou alergênicos e alimentos prontos para consumo.

2. Restringir condições de crescimento

a) Na indústria de alimentos:

– Infraestrutura projetada para separação de perigos, com linhas de produção separadas que limitem a contaminação cruzada.

– Áreas de manipulação de alimentos são construídas com materiais de fácil higienização, o que contribui para a segurança dos alimentos produzidos.

– Os equipamentos utilizados na fabricação de alimentos devem ser feitos de materiais de fácil higiene de acordo com a legislação da União Europeia.

b) Nos serviços de alimentação:

– Áreas de manipulação de alimentos projetadas para maior eficiência nos processos de preparação (proximidade entre estoque, áreas de higienização de utensílios e cozinha) costumam ser mais priorizadas que áreas projetadas com foco nas etapas de higiene, em si.

– Nem sempre os equipamentos utilizados são projetados para uma fácil higienização.

3. Reduzir vetores de contaminação cruzada

a) Na indústria de alimentos:

– Colaboradores costumam ser mais fixos, com menor rotatividade, bem gerenciados e bem treinados em higiene na manipulação de alimentos.

– Relativamente pouca intervenção humana nos processos de fabricação.

b) Nos serviços de alimentação:

– Colaboradores costumam ser temporários, com alta rotatividade, às vezes mal gerenciados e mal treinados.

– Uso de grande quantidade de utensílios, como misturadores e recipientes de ingredientes, e manipulação manual constante de alimentos

4. Eliminar

a) Na indústria de alimentos:

– Colaboradores exclusivos para o setor de limpeza.

– Uso de equipamentos específicos de limpeza, como aparelhos de enxágue de alta de pressão, uso de produtos bem formulados e indicados para aplicação específica de acordo com os resíduos gerados naquela área e implementação de sistemas automatizados de dosagem de produtos.

– Uso de túneis automáticos de limpeza com produtos ácidos ou alcalinos, de acordo com os resíduos produzidos.

b) Nos serviços de alimentação:

– Os mesmos colaboradores que manipulam alimentos também realizam os procedimentos de limpeza.

– Maior parte da limpeza é manual, com produtos de uso mais generalizado, para vários tipos diferentes de resíduos.

– Uso de máquinas de lavar louça, onde os utensílios são colocados sem uma separação física, com produtos de limpeza também sem especificidade de acordo com o tipo de resíduo a ser eliminado.

5. Verificar

a) Na indústria de alimentos:

– Programas de limpeza e desinfecção validados e monitorados rotineiramente por meio de observação visual e de kits de testes microbiológicos.

b) Nos serviços de alimentação:

– O monitoramento das etapas de limpeza costuma ser realizado por meio de inspeção visual e de check-lists.

Outras considerações:

a) Na indústria de alimentos:

– Alimentos com vida de prateleira prolongada, em que o crescimento microbiano é possível, são datados com a validade no rótulo.

b) Nos serviços de alimentação:

– Os alimentos são de consumo imediato, não apresentam data de validade na embalagem.

Em geral, pode-se dizer que o gerenciamento de perigos na indústria de alimentos depende bastante de barreiras para prevenir a entrada de patógenos por meio de uma boa infraestrutura física (edificação, maquinários e utensílios). As práticas de produção, com relativamente poucas intervenções na linha de produção (exceto nos casos em que a manipulação dos alimentos seja excessivamente manual), e programas de limpeza e desinfecção são considerados menos importantes que as barreiras na área de produção, visto que estes procedimentos tendem a já apresentarem bons controles nas fábricas.

Os serviços de alimentação, entretanto, dependem mais das boas práticas de fabricação e da eficácia da limpeza, visto que as barreiras são reduzidas (os perigos podem estar presentes em ingredientes crus, que são manipulados no mesmo ambiente que alimentos prontos para consumo) e os maquinários, infraestrutura, superfícies e utensílios utilizados são menos complexos, como tábuas de cortar, tampos de mesa, recipientes ou potes e panelas. Problemas tendem a aparecer neste tipo de estabelecimento quando a comida é preparada e não é consumida imediatamente (pratos preparados para eventos, por exemplo). Além disso, problemas com contaminação cruzada também são comuns devido ao uso de equipamentos e utensílios com design higiênico deficiente, os quais podem acumular resíduos e microrganismos.

Por conseguinte, a parte 2 desta tradução descreve resumidamente os elementos principais do plano de controle de 5 pontos essenciais para gerenciamento de perigos, mas enfatiza a importância dos aspectos que envolvem as etapas de limpeza e desinfecção dentro dos serviços de alimentação para o controle de riscos neste tipo de produção de alimentos.

Esta tradução é mais um trabalho colaborativo e totalmente voluntário realizado por colegas e leitores aqui do blog, que unidos fazem o tema da segurança dos alimentos mais descomplicado. Você também pode participar do grupo de tradutores voluntários. Entre em contato conosco pelo e-mail redacao@foodsafetybrazil.org

Leia também:

Meat Industry Guide – Um guia completo para garantir a segurança na industrialização de carnes

Conheça o guia sobre rastreabilidade de alimentos da FAO

Conheça nossa seção de Traduções!

5 min leituraNo post anterior, Tradução: Requisitos de Higiene para Serviços de Alimentação – Parte 1: Riscos de Contaminação, o Food Safety Brazil trouxe a primeira parte da tradução do capítulo “Hygiene […]