5 min leituraInicio este artigo com uma história que muitos já conhecem: durante a corrida espacial, para garantir que uma espaçonave decolasse com reduzida probabilidade de que ocorressem falhas, afinal poderiam ser desastrosas levando a explosões e a perda de anos de trabalho e planejamento, colocando a perder milhões de dólares, a NASA recorreu a uma metodologia de análise, gestão, prevenção e controle de riscos já sedimentada na época para a indústria eletromecânica, o FMEA, que é a Análise do Modo e do Efeito das Falhas.

A seguir o desafio aumentou: levar não só naves inanimadas, mas pessoas ao espaço!

Os engenheiros da NASA, então, juntamente com os engenheiros da Pillsbury, que seria a provedora de alimentos para os astronautas, derivaram do FMEA uma nova metodologia para identificação de perigos que poderiam contaminar os alimentos, fossem eles químicos, físicos ou biológicos, com a determinação de medidas de controle em pontos críticos onde fosse possível minimizar a níveis aceitáveis ou mitigar estes riscos, e esta metodologia foi chamada de Análise de Perigos e Pontos Críticos de Controle, HACCP em inglês.

Considerando que era possível que com uso do HACCP a NASA garantisse alimentos seguros aos astronautas, poderia obviamente ser uma ferramenta útil também aqui na Terra, e o HACCP se tornou objeto de interesse de muitas companhias de alimentos e bebidas inicialmente nos EUA, ao ponto que em 1972 o FDA ditou a necessidade de implantação do HACCP para produção de alimentos enlatados de baixa acidez.

Em 1991, com forte influência dos EUA que já haviam sedimentado a metodologia como eficaz, o Codex Alimentarius publica os 7 Princípios do HACCP, e logo depois, o HACCP foi recomendado pela OMC, FAO e OMS, ganhando propulsão como elemento importante para o comércio internacional e passou a ser exigido por segmentos do setor alimentício na União Europeia e no Canadá.

Mas a coisa ganha mesmo força quando grandes players do segmento de alimentos começam a exigir em negociações business to business dos fornecedores que compunham sua cadeia de suprimentos que o HACCP fosse implementado, e logo os profissionais do ramo perceberam que era uma metodologia bastante eficiente e útil para evitar a contaminação de produtos, evitando reprocesso, devoluções, reclamações e processos judiciais, muito mais que o tradicional controle de qualidade baseado em estatísticas de amostragem e realização de análises.

Os 7 Princípios do HACCP, porém, não são um modelo de gestão, mas uma sistemática operacional, e assim, existiam lacunas a serem preenchidas, pois é carente em requisitos que deem uma sustentação mais robusta, por exemplo: para garantir efetividade no controle e atualização de documentos ou para prover a competência das pessoas que o executam faltam sistemáticas de comunicação que considerem novos perigos por inputs do mercado, dos clientes ou outros stakeholders, ou uma rotina que impulsione a melhoria contínua, seja via auditorias internas ou pelo tratamento de não conformidades que impulsionam a dinâmica do PDCA.

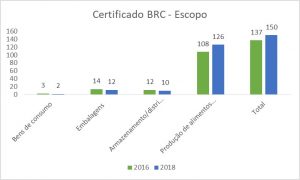

Por isso, logo começaram a surgir iniciativas por parte de diversos países na criação de normas que tinham como base o HACCP, porém, mais robustas por contar com a introdução de elementos de sistemas de gestão aplicáveis ao tema Food Safety. Em 2002, saindo na dianteira, Dinamarca e Holanda publicam suas normas de gestão em Food Safety; em 2004 Alemanha e França publicam a IFS – International Food Standard; logo na sequência Inglaterra publica a BRC Global Standard for Food Safety.

O Brasil também publicou a NBR 14900, mas teve pouca aceitação porque países importadores obviamente preferem que sejam cumpridos seus próprios protocolos, e tem mais força para impor quem tem mais influência no comércio global. Por isso, a NBR 14900 nasceu morta, fora que quando do seu lançamento já estava em discussão adiantada a ISO 22000.

A publicação da ISO 22000 foi ansiosamente esperada, pois se acreditava que ela pudesse suprir uma necessidade de consenso internacional. Supunha-se que, uma vez certificado nesta norma como fornecedor, as demais empresas clientes não precisariam realizar auditorias de segunda parte, isso evitaria diversas auditorias, o que significaria minimizar despesas e evitar a geração de burocracia redundante. Enfim, em 2005 foi publicada a ISO 22000 – Sistemas de Gestão da Segurança de Alimentos, uma norma aplicável a qualquer empresa do segmento de alimentos, inclusive insumos e embalagens, com a ambição de ser compatível e harmonizar um sistema de gestão com base no HACCP, e mais, integrável a um SGI com a Norma ISO 9001 voltada para qualidade.

Mas a ISO 22000 não foi um consenso, foi um “quase” consenso, pois algumas empresas não a aceitaram completamente, alegando que havia uma carência especialmente quanto a requisitos que tratassem temas de apoio ao HACCP. A possível solução veio então com um protocolo denominado FSSC 22000 que integrava a ISO 22000 com a ISO/ TS 22002-1 que tem um aprofundamento em GMP, MIP, e também requisitos visando biossegurança, e que logo contemplará também requisitos para prevenir fraudes como já sinalizou o último encontro do GFSI ocorrido no Japão este ano.

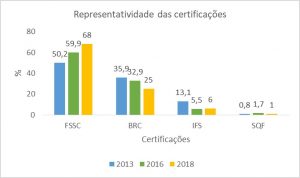

Ainda assim não houve consenso, pois por diferentes motivos, muitas empresas não optaram por estruturar seu sistema de gestão em Food Safety partindo da estrutura de requisitos normativos da FSSC 22000, algumas escolheram a BRC por serem inglesas ou por exportarem muito para o Reino Unido, outras a IFS, também devido a exigências especificas de clientes e seus mercados consumidores.

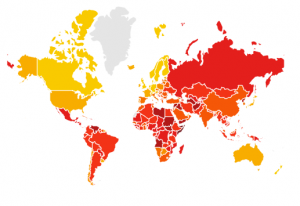

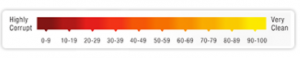

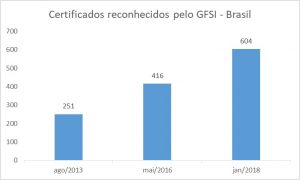

Parcialmente a questão foi solucionada pelo Global Food Safety Iniciative, o GFSI, que realizou um trabalho analisando as normas de Gestão em Food Safety e suas compatibilidades, reunindo em discussões os grandes players do mercado de alimentos e bebidas, fossem produtores, atacadistas, varejistas, distribuidores, etc, e buscando o tão esperado consenso, ficou determinando que seriam consideradas compatíveis as normas FSSC 22000, a SQF, a IFS e a BRC, o que a priori, passou a ser aceito por organizações como os grupos Carrefour, Walmart, Danone, Kraft Food, Nestlé, Unilever, etc, que têm muita força pela influência nas cadeias de abastecimento e que participam e ajudam a ditar as regras no GFSI.

Enfim um consenso então? Não, quase… novamente!

O mercado é extremamente dinâmico, e particularmente, já perdi a ingenuidade de acreditar que este consenso absoluto chegará! É claro que todos os esforços do GFSI são válidos, e vem sim trazendo as companhias para, se não um consenso normativo, ao menos para um consenso de prioridades e foco, mas quem dita no final que norma uma organização deve implementar são as relações business to business, ou seja, aquilo que os clientes desejam.

Para contextualizar o que digo num exemplo, recentemente um importante player produtor de derivados de coco como flocos, leite de coco, óleo de coco, coco ralado e água de coco que possui certificação FSSC 22000 para todas as suas linhas industriais, certificou também na Norma BRC suas linhas de água de coco, cuja boa parte do destino é o Reino Unido, e portanto, seus clientes ingleses fizeram esta exigência para fechar negócios. Esta mesma empresa diz também que as auditorias de segunda parte não se extinguiram, e em 2018 perceberam um forte ressurgimento desta prática, clientes que querem auditar com base em seus próprios protocolos com requisitos bem específicos.

No final, como profissional da área, sempre retorno à raiz, afinal um bom sistema de gestão que tenha como base um eficiente programa de BPF e MIP, que tenha estruturado bem a gestão das rotinas via POPs, além claro, de planos de HACCP sólidos e confiáveis, já terá um excelente arcabouço para estruturar seu sistema de gestão em Food Safety, só arredondando detalhes, seja para que norma for.

5 min leituraInicio este artigo com uma história que muitos já conhecem: durante a corrida espacial, para garantir que uma espaçonave decolasse com reduzida probabilidade de que ocorressem falhas, afinal poderiam ser […]