O programa de codificação por cores pode ajudar a manter padrões de higiene, e mitigar a contaminação cruzada durante toda uma instalação de processamento de alimentos, criando uma distinção clara entre ferramentas que devem ser armazenadas e utilizadas em áreas designadas. Um sistema de codificação de cores eficaz pode apoiar as Boas Práticas de Fabricação de um processador de alimentos (cGMPs), porque através da atribuição de cores, pode-se facilmente designar áreas apropriadas de segurança para obter contato com os alimentos a serem armazenados, limpos e higienizados.

O conceito de codificação por cores traz tanto o racional de avaliação de risco de contaminação cruzada, quanto alguns os princípios do Lean Sistema 5S do Manufacturing, como uma maneira de organizar seus locais de trabalho e manter padrões de equipamentos.

O objetivo central do código de cores, dentro de uma instalação de processamento de alimentos, é estabelecer claramente as áreas onde ferramenta e equipamentos de controle são fundamentais para manter as condições sanitárias, e de se comunicar com clareza e eficácia as áreas de uso de ferramentas e equipamentos para controlar os riscos de segurança alimentar em toda a instalação.

Seguem exemplos de codificação por cores comumente implementados:

Segregação por zoneamento

A codificação por cores é muitas vezes aplicada a uma operação de processamento de alimentos baseada em zonas de saneamento. Temos um post que explica como iniciar zoneamento ambiental aqui no Food Safety Brazil (acesse aqui). É importante que o zoneamento considere o fluxo de ingredientes, pessoas e materiais.

Por exemplo, em uma instalação onde o peixe cru é processado e a contaminação cruzada é uma preocupação, não é desejado que utensílios que tocam a carne crua também sejam utilizados no produto final pronto para comer.

Na primeira área: As principais preocupações estariam relacionadas ao controle de risco dos agentes patógenos (por exemplo, Salmonella, E. coli, Listeria, etc);

Na segunda área: As principais preocupações podem estar correlacionadas com contaminação cruzada de alergênicos (por exemplo: ovos, leite, soja , etc) dentro de sua instalação de processamento.

Segregação por tipo de sujidade

Este mapeamento é parecido com o anterior, sendo na realidade uma derivação dele. Não considera somente segregação de zonas, mas, sim, tipos de superfície que carregam sujidades diferentes. Por exemplo: Mesmo estando na mesma área de manufatura, piso e tanque de pasteurização possuem riscos de contaminação diferentes. Neste modelo, utiliza-se utensílios de uma cor para o piso e de outra, para o tanque.

Segregação para itens alergênicos

Uso de cor específica para equipamentos, utensílios, áreas onde são utilizados alergênicos. Há empresas que escolhem usar uma única cor para representar alergênicos e outras que conseguem aplicar uma cor por família de alergênicos. Por exemplo, os ingredientes que contenham leite podem ser tratados com utensílios brancos e aqueles com soja, amarelo.

Todas as análises devem estar diretamente correlacionadas com os riscos mapeados no HACCP.

É importante comunicar adequadamente os detalhes de seu sistema de codificação de cores com seus funcionários. Eles devem ser instruídos sobre porque o programa é importante e como ele deve funcionar.

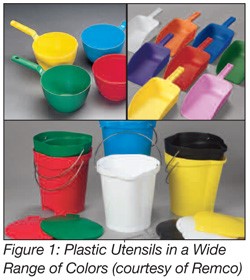

Importante lembrar também que os utensílios em contato com alimentos devem ser adequados para este fim. O fornecedor do utensílio deve ser capaz de fornecer esta documentação.

Você pode encontrar mais informações sobre este tema em:

Sergio Manuel Favinha Galado

Viva;

Sou estudante e pretendia saber se é possível estar a receber notificações vossas.

Cumprimentos

Sérgio Favinha

Juliane Dias Gonçalves

Sérgio,

Basta você se cadastrar na página principal, deixando seu nome e e-mail para receber nossa Newsletter gratuita.

Priscila Kellen Lopes da Silva

Gostaria de parabenizar a Aline e o site pela excelente matéria. Muito interessante!

Marcelo Garcia

Este post é tão colorido e didático que nos convida e visualizar uma empresa que segue políticas claras de segregação. Também nos faz lembrar por que 5S ajudar tanto nas Boas Práticas de Fabricação. Muito bom, Aline!.

Juliane

Cinthia

Parabéns pelo post!! Gostei muito dessa planta baixa mais didática, até mesmo com presença de colaboradores, fica bem real. Gostaria de saber se vocês conhecem algum programa onde eu possa adequar minha planta baixa a um modelo como esse?