Independentemente do tipo de processo produtivo, há um item indesejável e infelizmente indispensável em todos eles: a perda. Ela acontece em forma de água perdida para o ambiente, produto queimado, derrubado, fora do padrão, etc.

Em alguns casos o produto perdido está em perfeito estado higiênico e não precisa ser descartado. Exemplo: uma esteira de biscoitos derruba vários biscoitos, alguns caem no chão e alguns caem em uma bandeja coletora em baixo da esteira. Os que caíram no chão deverão ser descartados, pois possivelmente estão contaminados, já os que estão na bandeja coletora podem ser reaproveitados/retrabalhados. Essa é a ideia de retrabalho dentro da indústria alimentícia.

A ocorrência do retrabalho é comum, devido a isso muitos produtos já têm uma porcentagem de retrabalho inclusa em sua formulação, inclusive ouso dizer que há formulações que nem “dão o ponto” sem o retrabalho. Entretanto, indico também uma formulação considerando não utilizar o reprocesso, pois já que não podemos eliminá-lo, podemos reduzi-lo e não serão todas bateladas ou receitas que serão feitas com ele.

Fonte: arquivo pessoal

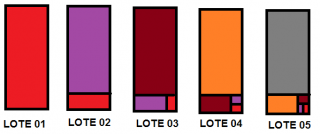

Vamos imaginar o produto acima sendo um produto em que a utilização do retrabalho é constante e que a cada dia o produto muda de lote (conforme normalmente é adotado pelas empresas). O lote 02 tem parte do lote 01 na sua formulação e o lote 03 tem parte do produto 02 em sua formulação e assim por diante.

Vamos supor que uma das matérias primas do lote 02 está contaminada. Ao saber disso, o Controle de Qualidade irá rastrear qualquer etapa do processo que possa ter utilizado este lote contaminado. Logo vamos concluir que o lote 03 está contaminado pois utilizou o lote 02. Seguindo uma lógica de segurança teremos que rastrear também o lote 03, pois ele também está contaminado. Assim iremos rastrear o lote 04, 05 e vários outros.

Concordo que, como dito e mostrado na figura, o retrabalho é uma porcentagem da formulação, portanto o lote contaminado será diluído até sumir. Mas quantos lotes são necessários para fazer “sumir” o lote contaminado? Isso certamente vai variar em função da porcentagem de retrabalho utilizada. Outro fator a ser considerado nessa diluição é quão diluído o contaminante deverá estar para uma quantidade segura para ingestão. Lembramos que para algumas contaminações, como microbiológicas, não adianta sua diluição, pois uma única UFC se multiplicará e tornará o problema tão grande como ele era no início. Também vale dar atenção a ingredientes alergênicos da RDC 26/2015, pois pequenas quantidades são suficientes para causar alergia em indivíduos sensíveis e isso pode acarretar até casos de choque anafilático. Ainda correlacionando o retrabalho com a RDC 26/2016, sugiro que o local de retrabalho seja bem avaliado em seu Plano de Controle de Alergênico, pois normalmente o retrabalho passa por etapas preparatórias (derreter, peneiras, etc) antes de retornar ao produto e isso normalmente ocorre em uma “sala de retrabalho”. É ali onde várias contaminações cruzadas podem acontecer, caindo por terra todo o trabalho de separar linhas de produção.

Fonte: arquivo pessoal

Diante do problema apontado, vamos imaginar algumas soluções:

- Utilizar retrabalho apenas em determinados intervalos de tempos. Ex: passamos três dias sem utilizar, no quarto dia utilizamos. Dessa forma, ao rastrear por completo todos o lotes que tenham determinado contaminante, vamos ter que rastrear apenas 03 lotes. Aqui será necessário ter aquela formulação sem retrabalho;

- Minimizar ao máximo o retrabalho. Como dito, ele é indesejável e mesmo que possa ser comercializado diluído no produto, seu processo acarretou gastos de tempo, energia, vapor, etc. Se não for possível eliminar 100%, ao menos reduzir sua produção, deixando a solução 01 acima melhor ainda. Ex: aumentar o intervalo de tempo de 03 dias para 10 dias. Para essas reduções existem inúmeras tecnologias, muitas delas se pagam ao decorrer do tempo apenas com o gasto que evitam. Porém, devem ser anotados todos os lotes de retrabalho adicionados nesse único dia/lote;

- Comercializar o retrabalho sem ser retrabalhado. Há casos de frutas menores que o tamanho padrão, ao invés de serem retrabalhadas como suco ou qualquer outro destino são comercializadas como “frutas para crianças”. Também há casos de produtos quebrados que são comercializados com “mini”;

- Analisar os lotes seguintes do lote contaminado para saber até onde a contaminação se estendeu. Essa solução é inteligente, porém muitas análises demoram certo tempo até liberação dos resultados e você terá ultrapassado as 48 horas do Art.22 da RDC 24/2015. Hoje em dia dispomos de muitas tecnologias e algumas análises microbiológicas podem ser feitas com resultados rápidos, até mesmo algumas análises de alergênicos podem ser feitas com resultados rápidos. Entretanto, não são todas empresas que tem o conhecimento e/ou o acesso a essa tecnologia ou mesmo capital suficiente para analisar cada lote possivelmente contaminado;

- Usar o mesmo lote de retrabalho para o mesmo lote de produto. Essa solução é infalível, mas pode haver grandes perdas se a sincronização não estiver perfeita, pois se a política é essa, se mudar o lote e acidentalmente eu estiver com o lote antigo de retrabalho, deverei encaminhá-lo todo ao descarte.

Com certeza, alguma dessas opções ou outras imagináveis irão se enquadrar no seu processo produtivo. O importante é dar a devida atenção ao retrabalho, pois normalmente ele é um produto já manipulado que será manipulado de novo, abrindo margem para contaminações. Em muitos casos, fica armazenado por tempos e em outros entra em contato com contaminações cruzadas. Alinhando e controlando esses pequenos detalhes, blindamos a segurança de nossos produtos, oferecendo ao consumidor um alimento cada vez mais seguro.

4 min leituraIndependentemente do tipo de processo produtivo, há um item indesejável e infelizmente indispensável em todos eles: a perda. Ela acontece em forma de água perdida para o ambiente, produto queimado, […]