Na rotina de uma indústria de alimentos é comum nos depararmos com desvios durante a cadeia de processamento. Podem ser os mais diversos possíveis, como um registro mal preenchido, um documento obsoleto sendo utilizado, um desvio de PCC ou até um produto que foi liberado fora da especificação. O primeiro questionamento é: por que esse desvio aconteceu?

Usualmente, quando surge o questionamento, a metodologia “queridinha” é a dos 5 porquês. Embora seja uma ferramenta intuitiva e simples de ser utilizada, pode apresentar algumas limitações quando se trata de um problema mais complexo e que necessite de uma investigação mais aprofundada. Neste artigo, vamos desbravar algumas possibilidades de ferramentas combinadas aos 5 porquês e algumas dicas, que podem elevar o nível de investigação das ocorrências e, consequentemente, identificar com maior robustez a(s) causa(s) raiz(es) das não conformidades e trilhar planos de ação mais eficazes, para evitar recorrência do desvio.

Quando a ferramenta “5 Porquês” não é suficiente?

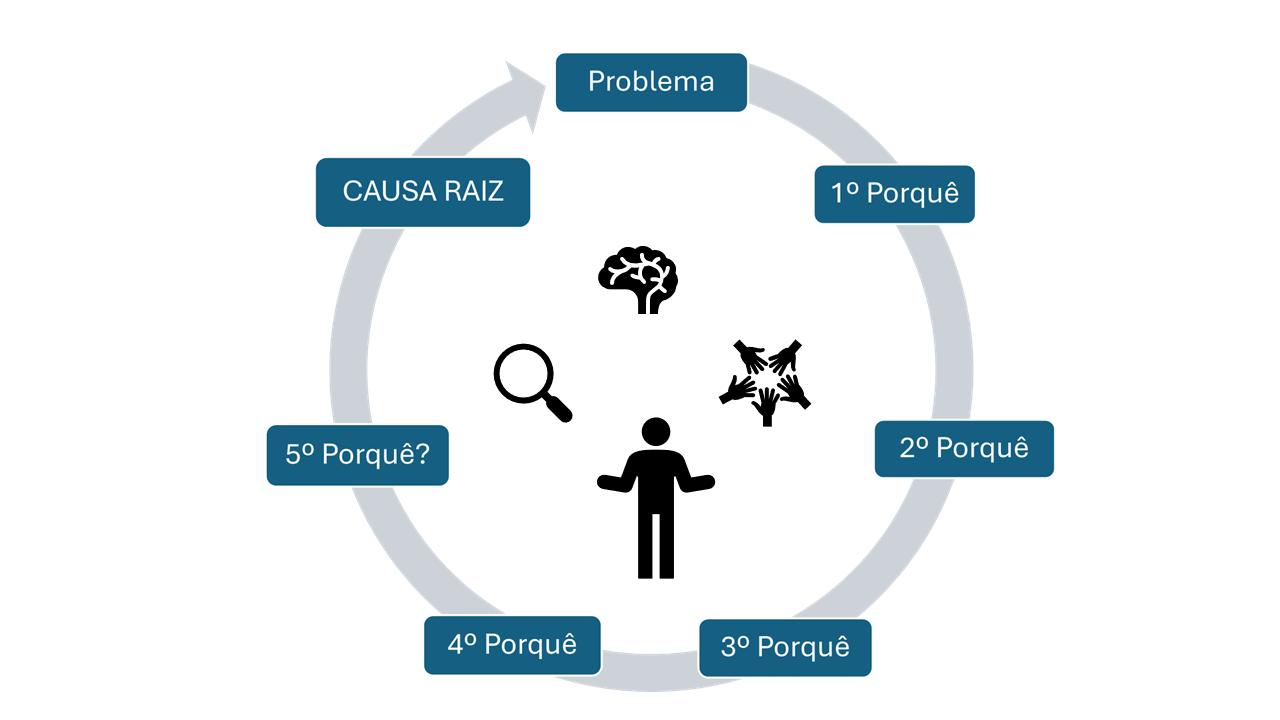

A trilha dos 5 porquês consiste basicamente em analisar a problemática por meio de perguntas (por quê?) repetidamente até que se encontre a causa raiz de um problema. É uma ferramenta linear e com foco limitado, já que em grande parte das vezes é uma única linha de raciocínio e chega a uma única causa. É fato que, quando se fala em segurança de alimentos, grande parte das não conformidades costumam ser multifatoriais, com falhas combinadas em processos, pessoas, ambiente e materiais.

E quais ferramentas posso utilizar combinadas com os 5 porquês?

A primeira ferramenta é o Diagrama de Ishikawa, também conhecido como 6 M ou espinha de peixe. Caracteriza-se pela inserção do problema num diagrama de peixe, sendo que a “cabeça” é a situação e as “espinhas” são as categorias com as possíveis causas do problema. Basicamente, os 6 M são: Máquina, Material, Mão de Obra, Meio Ambiente, Método e Medida. Essa configuração permite que a investigação tome rumos multidisciplinares e todas as possíveis causas sejam exploradas de forma sistêmica.

A grande vantagem do Ishikawa é que, em conjunto com a equipe, ele pode ser alimentado por meio de um brainstorming, onde todas as possíveis causas podem ser levantadas e a partir deste ponto, categorizadas e distribuídas. Posteriormente podem ser levadas aos 5 porquês e avaliadas isoladamente, para que se chegue à causa raiz de cada uma.

Outra ferramenta clássica é o Diagrama de Pareto, que consiste em um gráfico de barras que classifica as causas (ou tipos de falhas) da mais frequente para a menos frequente, com uma linha acumulativa mostrando o percentual total. Seu maior objetivo é identificar quais problemas ou causas contribuem mais frequentemente para a ocorrência das falhas, desvios ou incidentes. Após a identificação utilizando Pareto, as causas já setorizadas podem ser classificadas e também avaliadas nas ferramentas 5 porquês e Ishikawa, permitindo uma identificação de causa raiz mais precisa.

Também temos a ferramenta Barrier Analysis (Análise de Barreiras). É uma abordagem utilizada para examinar as defesas existentes em um sistema e entender quais falharam ou estavam ausentes no momento em que ocorreu um incidente. Ela é muito utilizada para investigar causas de desvios que podem advir de PCCs. Essa análise baseia-se no modelo do queijo suíço, desenvolvido por James Reason, onde cada fatia de queijo representa uma barreira de proteção, como treinamentos, equipamentos, validações ou controles operacionais disponíveis, e cada buraco na fatia simboliza uma falha ou fragilidade nessa barreira. Quando essas falhas se alinham ao longo das diferentes camadas, o perigo consegue atravessar todas as defesas, resultando em uma falha ou incidente indesejado.

E as ferramentas, quando usadas em conjunto, já são suficientes para realizar uma investigação robusta? A resposta é: NÃO.

Aqui vão algumas dicas que podem ser aplicadas ao utilizar as ferramentas e ter uma análise de causa bem sucedida:

- Reúna uma equipe multidisciplinar. É imprescindível que os setores participem de uma investigação, afinal, cada setor tem seu know-how sobre o assunto.

- Faça um brainstorm. A ideia é levantar todas as possíveis causas para posteriormente categorizar e definir uma causa raiz condizente.

- Não busque “donos” dos desvios. Na grande maioria das vezes, as investigações tendem a tomar o rumo do “erro humano”. Questione-se, veja além dos horizontes e se pergunte o que no sistema colaborou para esse erro.

- Fuja do clichê: não conformidades não devem ser tratadas somente com “treinamentos”.

- Não se prenda a causa imediatas. Vá além, busque a causa primária, secundária e sistêmica.

Investigar a fundo as não conformidades na indústria de alimentos exige mais do que aplicar uma ferramenta de forma isolada ou conjunta. Embora o método dos 5 Porquês seja útil e amplamente conhecido, sua simplicidade pode limitar a análise quando o problema envolve falhas sistêmicas, múltiplas causas ou desvios críticos, como os relacionados a PCCs. A integração de ferramentas como o Diagrama de Ishikawa, o Gráfico de Pareto e a Análise de Barreiras amplia o olhar investigativo, permite maior profundidade nas análises e favorece a identificação da causa verdadeiramente raiz, em vez de soluções superficiais ou paliativas, permitindo traçar planos de ação robustos e que trabalhem de fato a causa, para evitar a recorrência.

Mais importante do que a ferramenta utilizada é a postura investigativa: sistêmica, colaborativa e livre da busca por culpados. A robustez da análise de causa raiz está diretamente relacionada à qualidade das perguntas feitas, à pluralidade dos olhares envolvidos e à maturidade do sistema de gestão da segurança de alimentos.

Afinal, prevenir recorrências e fortalecer a cultura de segurança depende da nossa capacidade de aprender com os desvios e não somente reagir a eles.

4 min leituraNa rotina de uma indústria de alimentos é comum nos depararmos com desvios durante a cadeia de processamento. Podem ser os mais diversos possíveis, como um registro mal preenchido, um […]