Num processo industrial de produção de alimentos e bebidas, muitas vezes é necessário medir e monitorar para, com base nos resultados obtidos, tomar ações a fim de manter os processos sob controle, seja para garantir características organolépticas como controlar as zonas de um forno de biscoitos objetivando obter uma determinada umidade e crocância ou para controlar um PCC como numa esterilização de água de coco num processo hot fill. Para isso, recorre-se ao uso de instrumentos de medição como termômetros, potenciômetros, medidores de vazão, barômetros, balanças e muitos outros.

Numa medição, portanto, o instrumento utilizado é uma das partes mais importantes, junto com a competência de quem executa a tarefa.

Por isso, a seleção de instrumentos de medição deve ser realizada adequadamente, pois caso seja realizada de forma imprópria, os resultados de medições obtidos podem fornecer uma informação errada, levando a tomada de decisões incorretas, e com isso, gerando produtos não conformes e até mesmo inseguros.

A escolha de um instrumento de medição tem que levar em consideração: 1) resolução, 2) a faixa de medição, 3) a precisão e 4) a exatidão necessárias para atender ao processo.

E é claro, não se deve esquecer os 5 cuidados com instrumentos de medição para garantir que estarão plenamente aptos no momento do uso.

1 – RESOLUÇÃO

A resolução é o valor de uma divisão de um instrumento de medição, portanto, é a menor indicação que pode ser observada no instrumento. Por exemplo: se em em um termômetro, a indicação do valor medido é realizada de 1°C em 1°C, a resolução do termômetro é de 1°C.

Para que a variabilidade de um processo possa ser observada é necessário que a resolução do instrumento de medição seja adequada.

Por isso, se tentarmos utilizar o termômetro citado anteriormente para medir um processo de 50 +/- 1°C, poderíamos ter um sério problema de confiabilidade no resultado e um alto grau de risco de obter medições erradas, pois este termômetro apenas mediria 49°C, 50°C e 51°C, não percebendo as variações de +/- 1°C.

Essa seria uma informação pouco útil e que não nos permite medir a variação requerida no processo.

Por outro lado, com um termômetro com resolução de 0,1°C poderíamos medir muitos pontos a mais: 49,1°C, 49,2°C, 49,3°C, 49,4°C,49,5°C, 49,6°C, 49,7°C, 49,8°C, 49,9°C, 50,0°C, 50,1°C, 50,2°C, 50,3°C, 50,4°C, 50,5°C, 50,6°C, 50,7°C, 50,8°C, 50,9°C, 51,0°C, ou seja, mais de 20 resultados possíveis e uma informação útil para conhecermos a variação do processo.

É recomendável, por isso, que a resolução do instrumento de medição seja de 1/ 10 da tolerância do processo. Assim, para o exemplo utilizado, temos uma tolerância do processo de +/- 1°C e a resolução recomendada seria de 1/10 = 0,1°C.

2 – FAIXA DE MEDIÇÃO

A faixa de medição é aquela que um instrumento é capaz de medir com um nível de precisão informado pelo fabricante, correspondente ao intervalo entre a carga máxima e mínima.

A carga máxima (Max) é a capacidade máxima de pesagem de uma balança, enquanto a carga mínima (Mín) é o valor da carga abaixo do qual os resultados das pesagens podem estar sujeitos a um erro relativo excessivo, acima de 5% da carga.

A seleção do instrumento de medição com a faixa de medição adequada é essencial para medirmos com um nível de erro e precisão adequados.

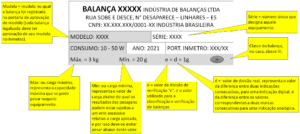

Para exemplificar, vamos supor que na formulação de um produto seja necessário adicionar 10 g de um determinado conservante e que se utilize uma balança com indicação de 3 kg, porém cujo fabricante informe que a faixa de medição vai de 0,02 a 3 kg, conforme descrito na etiqueta/ tag da placa de identificação do equipamento a seguir.

Temos, então, que o fabricante da balança garante uma precisão dentro da faixa de 20 g até 3kg. Contudo, abaixo da faixa de 20g o erro relativo pode ser considerado significativo, assim não seria apropriada para medir 10g.

É recomendável que o valor a ser medido esteja entre 10% a 90% da faixa de medição do instrumento, por isso, para medir os 10g, deve-se buscar uma balança cuja faixa de medição seja, então, de 0,2 a 200 g.

3 – PRECISÃO

Precisão de medição é o grau de concordância entre indicações ou valores medidos, obtidos por medições repetidas, no mesmo objeto ou em objetos similares, sob condições especificadas.

A precisão de medição é geralmente expressa numericamente por características como o desvio-padrão, a variância ou o coeficiente de variação, sob condições especificadas de medição.

As “condições especificadas” podem ser, por exemplo, condições de repetibilidade, de precisão intermediária ou de reprodutibilidade.

A precisão de medição é utilizada para definir a repetibilidade de medição, a precisão intermediária de medição e a reprodutibilidade de medição.

4 – EXATIDÃO

Já a exatidão de medição é o grau de concordância entre um valor medido e um valor verdadeiro de um mensurando.

A exatidão de medição não é uma grandeza e não lhe é atribuído um valor numérico, então uma medição é dita mais exata quando fornece um erro de medição menor.

A figura a seguir exemplifica a diferença entre exatidão e precisão, na qual várias medidas são feitas e os resultados plotados. Considerando que o centro do alvo seja o valor convencional de certa grandeza e que os pontos pretos sejam as medições realizadas, quanto mais próximo do centro do alvo, mais exata é a medição.

Pode-se observar que a precisão não é uma medida única, mas está associada a um processo ou conjunto de medidas.

Normalmente, em qualquer conjunto de medições realizadas pelo mesmo instrumento no mesmo componente, as medições individuais são distribuídas em torno do valor médio e a precisão é a concordância desses valores entre si.

CONSIDERAÇÕES FINAIS

- Quando for escolher instrumentos de medição, segundo as necessidades de cada processo, levando em consideração os riscos, considere uma análise crítica para avaliar se o instrumento atende plenamente as necessidades, considerando de forma balanceada a resolução, a faixa de medição necessária, assim como a precisão e a exatidão do instrumento;

- Lembre-se de que esta análise leva em consideração um determinado instrumento de medição para um determinado monitoramento de processo, portanto, se o equipamento por algum motivo estiver inviável e for ser utilizado um outro, esta análise crítica precisa ser refeita, para avaliar se o novo instrumento também atende plenamente às necessidades do processo.

Não deixe de ler também:

- Requisitos e exigências da etiqueta de calibração na indústria de alimentos.

- Qual a diferença entre calibrar, verificar e ajustar?

Gostou deste artigo? Deixe seu comentário e envie para os amigos!

Antonio Marcos Duarte Rodrigues

Gostei muito do conteúdo dessa publicação, gostaria apenas de apresentar uma informação que coletei da mitutoyo.

vocẽs comentaram que “é recomendável, por isso, que a resolução do instrumento de medição seja de 1/ 10 da tolerância do processo. Assim, para o exemplo utilizado, temos uma tolerância do processo de +/- 1°C e a resolução recomendada seria de 1/10 = 0,1°C.” Realmente ela considera 1/10 o equipamento IDEAL ou recomendável conforme vcs mencionaram. Além disso, considera também como aceitável um instrumento de medidas que meça até 1/5 da tolerância admitida.

Marco Túlio Bertolino

Exatamente, obrigado por seu comentário.

Bruno Samuel dos Santos

Boa tarde! Parabéns pelo artigo, muito bem elaborado, dinâmico e objetivo.

Trabalho monitorando laboratório de metrologia, dando suporte em especial para o setor de usinagem. (Dimensional).

Estou sendo penalizado por um auditor no caso, no critério de seleção de instrumentos, onde o mesmo está insistindo em considerar a incerteza do instrumento e o critério de aceitação, ao invés da RESOLUÇÂO do instrumento, no ato da seleção, com base na tolerância de projeto, (EX: ±0,05mm) conforme metodologia descrita no seu artigo.

Em qual norma e/ou literatura, eu encontro a descrição desse conceito de boas praticas para seleção de instrumentos.

Desde já agradeço.

Marco Túlio Bertolino

Metrologia & Instrumentação: Metrologia e Incerteza de Medição – Edição nº 43. 2023 ∞ ISSN 2179-1732 – Álvaro Messias Bigonha Tibiriçá e Alexandre Martins Reis – CEAD – UFV