O objetivo do Programa de Monitoramento Ambiental de Patógenos da instalação é prevenir uma potencial contaminação cruzada microbiana de materiais e produtos provenientes de outros materiais ou ambiente. O programa é baseado nas barreiras, procedimentos de limpeza, práticas dos empregados e controle de circulação das pessoas, equipamentos e materiais necessários para prevenir os produtos de potenciais perigos microbiológicos provenientes do ambiente de fabricação e seus arredores, assegurando que existem controles apropriados para a proteção dos produtos, matérias-primas, materiais de embalagem durante o seu transporte de uma área para outra na instalação e a proteção do ambiente de processo, onde produtos e materiais expostos podem ser contaminados pelas áreas de maior risco das instalações.

Controles de Zoneamento Higiênico devem focar as áreas de interface e de circulação onde há mudança de perfil microbiológico, como entre produto cozido e produto cru, ou seja, variando de acordo com o tipo de produto, desenho do processo de instalação e fluxograma do processo. Deve-se realizar a avaliação de susceptibilidade do produto a potencial contaminação cruzada de fontes de patógenos ou não patógenos.

Uma avaliação de risco inicial documentada deve ser conduzida e revisada quando houver uma nova instalação e/ou nova linha, novos processos, ou adição de nova instalação, em conjunto com os requerimentos de avaliação e verificação para indicar as diferentes zonas.

A avaliação de risco deve incluir a movimentação do ar, pessoas, equipamentos e materiais, durante o recebimento, armazenamento, processamento e embalagem de produtos, resíduos, ou seja, os controles adequados devem ser identificados e implementados para endereçar riscos e prevenir a contaminação cruzada.

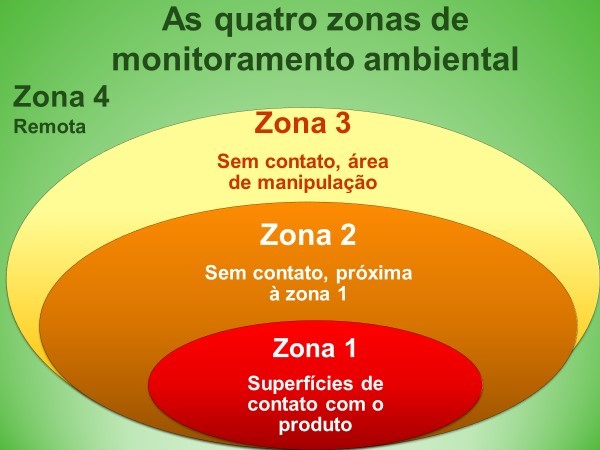

Recomenda-se uma classificação por áreas, além de identificar e implementar os controles necessários para prevenir a contaminação do produto durante a sua movimentação e se uma área de fabricação adjacente ou a sala adjacente representa potencial contaminação cruzada para o produto:

– Zona 1 (alto controle): produtos que podem suportar o crescimento de patógenos e podem ser expostos ao ambiente e/ou operadores. Dependendo do produto, práticas adicionais de Boas Práticas de Fabricação, como os pedilúvios/vestimentas podem ser exigidas e requerimentos de desenho sanitário mais restritos para equipamentos/ construção; práticas de produção, tais como políticas de papelão, de madeira, de fluidos corpóreos, etc. Exemplos de locais a amostrar.: correias transportadoras e raspadores, mesas, tanques, utensílios, bombas, válvulas, trituradores, cubetadora, embutideira, embaladora, prateleiras de transportes, bandejas, balanças, resfriadores, mesas descascadoras, funis, estruturas aéreas inclinadas para formação de condensações sobre a superfície de contato com produtos.

– Zona 2 (área controlada): produto de baixa para média susceptibilidade, o qual pode ser exposto para o ambiente e operadores. As boas práticas de fabricação estão implementadas e os requerimentos de ar devem ser seguidos. Exemplos da amostragem: exterior de equipamentos sem contato com alimentos, painéis de controle, laterais de balanças de pesagens, outras áreas com interação entre homens e equipamentos.

– Zona 3 (Cru/ Zona de Processo Limitado): áreas como de estocagem e armazenamento de produto cru, áreas de preparação de produto, áreas de resíduos/reciclagem, banheiros (quando na área de produção), acesso ao telhado e saídas de emergência para e do processamento que podem ser um risco e as boas práticas de fabricação devem estar implementadas. Exemplos da amostragem: pisos, paredes, refrigeradores, ralos, tapetes sanitários, portas, empilhadeiras, estações de lavagens de mãos, utensílios de limpezas.

– Zona 4 (sem produtos abertos em áreas não produtivas): salas de utilidades, escritórios, refeitórios, vestiários, laboratórios, armazéns, devem atender requerimentos de higiene básicos, armários de funcionários, corredores.

Dentre os controle de potencial de contaminação cruzada podemos ilustrar:

- controle de tráfego ou separação por distâncias entre as zonas;

- acesso restrito para áreas de produtos microbiologicamente sensíveis para empregados que não estão trabalhando na área, visitantes, dentre outros;

- estações de lavagem de mãos, pedilúvios, roupas adicionais nessas áreas de riscos;

- restringir pessoas e equipamentos no padrão de tráfego entre zona cru e outras partes da instalação;

- uso de ferramentas (da operação, sanitização e manutenção) e equipamentos codificados e / ou designados para áreas de zona de produto microbiologicamente sensível ou programas de limpeza adequados para ferramentas usadas em múltiplas áreas;

- filtração e pressão/ fluxo do ar ambiente adequado para proteger contra microorganismos relevantes;

- prevenção da entrada e saída da área externa para área de produção, entre outros.

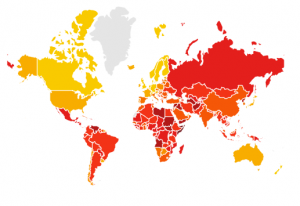

Além dos controles acima, ainda se faz necessário revisar o programa em combinação com o APPCC, inspeções de rotina pré-operacionais e operacionais, auditorias de BPF, manutenção de equipamentos e ferramentas, revisão de sanitização/ testes ambientais e validação e/ou quando ocorrer uma alteração maior na infraestrutura, processo ou produto ou até mesmo fornecedores, principalmente se importarem de países considerados “corruptos” pelo guia de transparência de corrupção publicado em 21/02/18.

O blog Food Safety Brazil já publicou outros posts abordando este tema e você pode consultá-los clicando nos links abaixo:

https://foodsafetybrazil.org/por-que-analisar-patogenos-fora-da-area-de-contato-com-alimentos/

https://foodsafetybrazil.org/controle-de-patogenos-em-ambiente-x-projeto-sanitario/

Finalizando, desejamos um bom Programa de Zoneamento Higiênico a vocês, caros profissionais das indústrias alimentícias!

Mariana Purificação de Morais

Cíntia, este requisito de zoneamento é aplicável para as industrias de embalagens para contato com alimentos?

Juliana

Excelente, Cíntia! Obrigada por escrever sobre um tema de tamanha relevância. Noto que muitos profissionais ainda ficam em dúvida na hora de colocar o zoneamento em prática. Recomendarei seu artigo!

Jeanette

Boa tarde, procuro algum instrutor de FSSC 22000 interpretação, implantação da norma.

Por favor se puder indicar alguém. Grata Jeanette

Sueli

Cintia,

Qual bactérias devemos considerar quando nos referimos a ralos, pisos?