As tecnologias mais usuais para conservação de alimentos envolvem tratamentos térmicos, como visto no artigo “Considerações sobre o efeito térmico na segurança dos alimentos“, o que inclui técnicas como a pasteurização e a esterilização, onde há a combinação do binômio tempo X temperatura para reduzir cargas microbianas.

No entanto, a exposição às altas temperaturas em muitas situações pode não ser bem-vinda pelos impactos nas propriedades organolépticas, alterando de forma adversa sabor, aroma e cor, fatores que afetam a qualidade percebida pelos consumidores.

Justamente por isso, nos últimos anos tecnologias que eram estudadas em nível de bancada vêm se tornando cada vez mais usuais no setor industrial de alimentos. Com isso, é possível garantir alimentos seguros, prolongar a vida de prateleira e, o mais interessante, comprometendo minimamente as características dos alimentos.

As tecnologias não térmicas para conservação de alimentos abrem um fabuloso leque de oportunidades para a indústria alimentícia, criando diversas possibilidades para processar alimentos e bebidas. Deste modo, é possível escolher aquela que apresente o melhor custo X benefício, conferindo segurança aos alimentos ao mesmo tempo que permite manter a integridade quanto ao sabor, odor, cor e textura de cada produto.

Entre estas novas tecnologias, este artigo faz um resumo introdutório de algumas que são muito inovadoras e interessantes:

|

|

|

|

|

|

| 1 Alta Pressão | 2 Luz Ultravioleta | 3 Pulsos Elétricos | 4 Luz Pulsada | 5 Radiação Ionizante | 6 Ultrassom |

| Utiliza pressões acima de 10³ kg.f/ cm²; | Utiliza faixa de comprimentos de onda entre 200 a 280 nm; | Utiliza alta voltagem na faixa de 20 a 80 kV/ cm; | Faz uso de pulsos de luz numa frequência em torno de 20Hz; | Utiliza raios gama, raios X ou feixes de elétrons; | Utiliza ondas sonoras numa frequência acima de 20 kHz. |

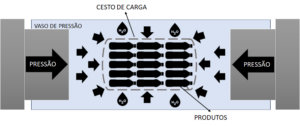

1 – Alta Pressão Hidrostática (High Pressure Processing – HPP)

Trata-se de uma tecnologia que pode ser utilizada para alimentos líquidos ou sólidos, já embalados ou não, onde aplicam-se pressões na ordem de 100 Mpa a 800 Mpa (MegaPascal). Considerando que 1 MPa = 1.000.000 de Pascal = 10,197 Kgf/cm², estamos falando de pressões acima de 1000 Kgf/cm². Com isso, ataca-se a estrutura e a fisiologia dos microrganismos, como bactérias, fungos, leveduras e até mesmo alguns esporos, resultando em sua inativação.

Esse processo já é utilizado em diversos alimentos, como molhos, sucos de frutas, patês, geleias, compotas, refeições prontas, entre outros.

Um outro exemplo de aplicação é no descongelamento de pescados sem elevar a temperatura. Sob pressão, podemos ter água líquida a –20°C, a partir daí a temperatura pode ser elevada até a ambiente com aquecimento ôhmico e despressurização, evitando perdas de proteínas que saem junto com a água de descongelamento.

Figura 1: Esquema de um sistema de alta pressão hidrostática.

Leia também:

- Processamento de alimentos por tecnologia de alta pressão – Resumo de Palestra;

- Processo por alta pressão preserva os alimentos frescos, saudáveis e seguros;

- Ultra alta pressão – Embrapa;

- Efeito da alta pressão hidrostática sobre a inativação de microrganismos – UFPR.

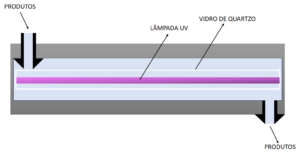

2 – Luz Ultravioleta

Trata-se de mais uma técnica bastante útil para a segurança dos alimentos, permitindo a redução de carga microbiológica sem alterar propriedades como cor, sabor, pH e composição nutricional.

Neste caso, o processamento com luz ultravioleta ocorre em uma faixa de comprimentos de onda específica, entre 200 a 280 nm, na qual a aplicação de raios UV-C apresenta um potencial germicida.

Esta é uma opção geralmente aplicada para superfícies e embalagens, mas que também pode ser aplicada a líquidos. Seu uso é comum no tratamento de água e de alguns produtos. A eficácia depende da capacidade de penetração da luz no meio, ou seja, quanto mais translúcido o meio, maior a chance de sucesso do uso da luz ultravioleta; quanto mais opaco, menor a eficácia.

Figura 2: Esquema de um sistema para aplicação de luz ultravioleta em água e bebidas.

Leia também:

- Desinfecção de embalagem utilizando radiação ultravioleta – Parte 1;

- Desinfecção de embalagem utilizando radiação ultravioleta – Parte 2;

- Radiação ultravioleta em frutas e hortaliças minimamente processadas;

- Dispositivo com luz ultravioleta poderá descontaminar alimentos em casa;

- O uso de luz ultravioleta na conservação de alimentos – AUSPIN.

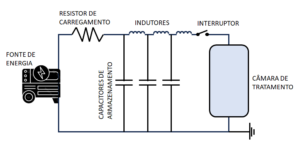

3 – Pulsos Elétricos

No processo de campo elétrico pulsado aplica-se uma carga de alta voltagem (20 a 80 kV/ cm) aos alimentos, conferindo “choques” nos microrganismos, de forma a inviabilizá-los, o que dependerá da intensidade do pulso, tempo e características do produto.

A intensidade do pulso elétrico é diretamente proporcional à inativação microbiana, ou seja, quanto maior for a intensidade do pulso (acima do potencial de transmembrana crítico) maior será o grau de inativação. O potencial transmembrana natural da célula é de aproximadamente 1 V, por isso, se a intensidade do pulso for superior a esse limite ocorrerá, provavelmente, aumento da permeabilidade da membrana com formação de poros e eventual ruptura celular.

Esse é um método de tratamento rápido, eficiente em produtos líquidos, como leite, mantendo suas características sensoriais. No entanto, não é muito eficiente para alimentos com alta condutividade elétrica ou com bolsas de ar, como marshmallows.

Figura 3: Esquema de um sistema para aplicação de pulsos elétricos.

Leia também:

- Campo elétrico pulsado – Scielo;

- Aplicação de campos elétricos pulsados de alta intensidade na conservação de alimentos – Ceré.

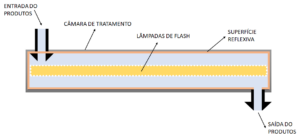

4 – Luz Pulsada

Esta tecnologia faz uso de um pulso de luz visível ou ultravioleta curto e com alta intensidade, a uma frequência de até 20 Hz. Assim temos a liberação de alta energia luminosa em poucos segundos, fazendo com que a temperatura possa alcançar até 2000°C, eliminando a microbiota superficial nos alimentos sem causar nenhum dano ao produto.

É como se fosse um super flash de máquina fotográfica que age como cadeira elétrica para os microrganismos, ocasionado fissuras irreversíveis na parede celular.

A luz pulsante é 2000 vezes mais intensa que a solar, tendo um excelente poder germicida, combinando efeitos do UV com efeitos térmicos.

Porém, a magnitude da inativação irá variar de superfície para superfície. Por isso, no caso particular dos alimentos com superfícies irregulares, seu uso pode causar efeitos de sombra, sendo este um fator limitante para a aplicação da tecnologia de luz pulsada.

Figura 4: Esquema de um sistema para aplicação de luz pulsada em água e bebidas.

Leia também:

- Palestra sobre descontaminação microbiana por luz pulsada;

- Luz Ultravioleta Pulsada no Controle da Podridão de Melão para Exportação – Embrapa.

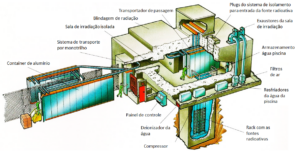

5 – Radiação Ionizante

A radiação ionizante é usada para tratar alimentos inviabilizando microrganismos e inativando enzimas que causam deterioração, aumentando a vida útil.

Geralmente são utilizados dois tipos de fontes de radiação:

- Raios gama gerados pelos elementos radioativos Cobalto 60, Césio 137, Amerício 241 ou Irídio 192, devidamente protegidos da radiação em recipientes herméticos, de forma que os raios gama são direcionados para o alimento, porém evitando completamente contato com a fonte radioativa;

- Um equipamento capaz de produzir raios X ou raios de alta energia via um feixe de elétrons, evitando o risco potencial do uso de elementos radioativos.

A radiação ionizante é capaz de alterar diversas ligações químicas, danificar o DNA e destruir a capacidade reprodutiva dos microrganismos.

Esta técnica tem se mostrado especialmente eficaz para garantir a inibição do brotamento, atraso no processo de maturação, desinfecção de insetos ou de parasitas, redução da carga microbiana. Como resultado, a irradiação de alimentos no pós-colheita amplia as possibilidades de comércio entre países para controle fitossanitário quarentenário.

Figura 5: Esquema de um irradiador de Cobalto 60 – MDS Nordion, Canadá – Empresa fabricante.

Leia também:

- Perigos radiológicos em alimentos

- Por uma cultura de segurança de alimentos baseada na ciência: mitos sobre alimentos processados e irradiação;

- Irradiação de alimentos: um estudo de caso – UTFPR.

6 – Ultrassom

O termo ultrassom refere-se a uma onda mecânica longitudinal não audível, com frequência acima de 20 kHz, na qual a energia é transmitida pelas vibrações das moléculas do meio em que a onda está se propagando. É uma tecnologia emergente no processamento de alimentos e higienização de superfícies.

O princípio básico do ultrassom é a cavitação acústica, que envolve o crescimento e colapso de bolhas durante períodos de rarefação e compressão, causando alterações nas estruturas moleculares que aumentam com o tempo de duração de exposição ao ultrassom e com o nível de intensidade gerado por ele.

Essas alterações geradas pela cavitação acústica acabam por ter um efeito na inativação de microrganismos e de enzimas.

O uso do ultrassom também encontra aplicação na higienização industrial, porque devido à vibração que é capaz de gerar, impede a aderência de resíduos à superfícies dos equipamentos. Com isso, há uma menor chance de desenvolvimento de microrganismos.

Figura 6:Esquema de um sistema para aplicação de ultrassom por banho.

Leia também:

- Como funciona o ultrassom para higienização de superfícies?;

- Aplicação do ultrassom no processamento de frutas e hortaliças – Scielo.

Para concluir

Logicamente, todas estas tecnologias precisam de ajustes nos parâmetros operacionais buscando-se o ponto ótimo de aplicação. Além disso, umas encontrarão maior eficácia que outras dependendo das características físico-químicas de cada alimento, tratando-se de uma gama de possibilidades a serem exploradas.

Contudo, certamente, daqui a alguns anos, com o avanço do uso destas técnicas, teremos comercialmente muito mais opções em termos de equipamentos para conservação de alimentos. Lembramos, por exemplo, que no passado o micro-ondas era uma tecnologia de bancada e atualmente já tem uso corriqueiro na casa de muitas pessoas.

Gostou do conteúdo deste artigo? Já aplica algumas destas tecnologias emergentes? Deixe seu comentário!