A preocupação com a qualidade e segurança dos alimentos envolve o tipo de material com o qual os alimentos podem entrar em contato, desde a etapa de processamento até a embalagem. Conforme a RDC n° 498/2021, da Anvisa, existe uma lista aprovada de aços e suas ligas inoxidáveis para utilização em embalagens, utensílios e equipamentos metálicos em contatos com alimentos. Comumente, observa-se nas indústrias de alimentos a utilização de equipamentos nas instalações sanitárias elaborados em aço inoxidável, que atendem às mais altas necessidades higiênicas e anticorrosivas.

Mas apesar da boa resistência à corrosão, os aços inoxidáveis não estão livres da oxidação ou de algum processo corrosivo, o que pode levar à contaminação do alimento por formação de biofilmes e crescimento bacteriano indesejado. Uma das medidas utilizadas para evitar a corrosão é a passivação.

De acordo com MIL-STD-753C: “Passivação é o tratamento final e/ou processo de limpeza usado para remover ferro e outros contaminantes anódicos da superfície de peças de aço resistentes à corrosão em que tal formação uniforme de uma superfície passiva é obtida.”

O processo de passivação sempre é acompanhado de limpeza química, pois todos os contaminantes devem ser removidos da superfície, a fim de evitar qualquer tipo de interferência no processo.

De modo simplificado, o procedimento consiste em três etapas:

- Etapa: Fase alcalina – remoção de resíduos orgânicos;

- Etapa: Fase ácida- remoção de resíduos inorgânicos;

- Etapa: Fase da passivação propriamente dita.

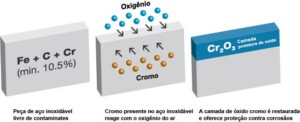

Conforme imagem abaixo, a etapa três ocorre sempre que o cromo contido no aço inoxidável entra em contato com o oxigênio presente no ar. Essa reação química forma uma camada protetora espessa e uniforme na superfície.

A passivação reestabelece completamente a proteção anticorrosiva do aço, evitando assim problemas com oxidação e formação de biofilme, que afetam diretamente a qualidade e segurança do alimento.

Os biofilmes instalados ocasionam recontaminação frequente, além de outros malefícios como:

- Corrosão microbiológica induzida em equipamentos, reduzindo sua vida útil.

- Prejudicam a transferência de calor entre superfícies, nos tratamentos térmicos.

- Causam perdas devido à contaminação dos produtos finais com microrganismos deteriorantes, gerando alterações organolépticas nos alimentos e aceleração de processos químicos como rancificação.

- Propiciam o desencadeamento de surtos pela contaminação de alimentos com microrganismos patogênicos.

- Promovem perdas de lotes por presença de bactérias que devem ser ausentes por legislação.

A abrasão mecânica do processamento, tratamento térmico, o uso de matéria prima abrasiva como o sal ou a utilização de agentes para higienização como ácidos fortes danificam a camada de óxido de cromo, o que automaticamente causa a oxidação indesejada.

Recomenda-se realizar a passivação antes do primeiro uso e/ou após grande tempo de uso dos equipamentos. O equipamento passivado tem melhor performance quanto à higienização e sanitização empregada e aumento de sua vida útil. Evita-se ainda a contaminação cruzada do alimento por formação de biofilme.

Todo o processo de passivação leva de 24 a 48 horas para estar completo e estabilizado.

É de extrema importância a contratação de fornecedores idôneos que possuam experiência no processo e trabalhem apenas com produtos aprovados pela Anvisa, além da realização de teste para verificar a efetividade de todo processo de passivação e evitar a contaminação química do alimento e bebida.

Deve-se exigir as seguintes informações do fornecedor e elas devem ser incorporadas à documentação de validação final, para cumprir os critérios mínimos para segurança dos alimentos:

- Procedimento executivo dos trabalhos de passivação;

- Relatório de Monitoramento e Controle do Processo

- Documentação de Garantia de Qualidade dos trabalhos realizados

- Ficha Técnica dos produtos com lote de fabricação

- FISPQs

- Certificado de Análise

- ART do Engenheiro Responsável

Uma passivação bem feita deve propiciar uma produção mais segura de alimentos por até vários anos, mas o ideal e recomendado pelos fornecedores é que se repita o procedimento no máximo a cada dois anos.

Referências

CAIXETA, Danila Soares. Sanificantes químicos no controle de biofilmes formados por duas espécies de Pseudomonas em superfície de aço inoxidável. 2008. 75f. Dissertação (Mestrado em Microbiologia Agrícola) – Universidade Federal de Lavras, Lavras

FORSYTHE, S.J. Microbiologia da segurança alimentar. São Paulo: Artmed, 2002. 424 p

sidnei carraschi

Bom dia,

o artigo é bom, mas não mostra como se avalia se a passivação foi efetiva.

Quais os testes e quais os parâmetros analisados para validar a passivação.

Ainda a norma ASTM A380 informa que existem muitas formas, mas não mostra os parâmetros.

desejo uma abordagem mais específica, por favor