Um dos grandes desafios de um Sistema de Gestão de Segurança do Alimento é coordenar a homologação de fornecedores de forma eficaz, racional e com custo razoável, atendendo aos requisitos das normas mais renomadas e garantindo confiança na aquisição de matérias-primas e ingredientes seguros.

Quando o fornecedor já possui certificação em alguma norma de segurança do alimento, como FSSC 22000 ou BRC, o envio do certificado vigente é suficiente para considera-lo apto ao fornecimento, desde que o escopo contemple o produto em aquisição. Porém, quando o fornecedor não possui certificação, outras formas de pontuação podem ser empregadas, em conjunto ou separadamente, como por exemplo:

i) Auditorias de segunda ou terceira parte;

ii) Preenchimento de questionários e/ou declarações e/ou laudos de análise atestando conformidades aos requisitos do cliente;

iii) Acompanhamentos criteriosos dos primeiros lotes de recebimento, gerando histórico favorável para a homologação.

O grande desafio das empresas é compreender que nem todas as matérias-primas e ingredientes possuem o mesmo peso dentro de uma avaliação de perigos e que, embora o mundo perfeito pudesse ser a realização de auditorias de segunda ou terceira parte em todos os fornecedores, tal prática não traduz a realidade das empresas em relação aos orçamentos apertados. Sendo assim, é necessário e perfeitamente possível encontrar um equilíbrio para essa equação.

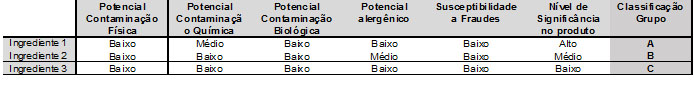

Uma solução que considero bastante interessante é criar uma “Matriz de Avaliação de Riscos para Matérias-Primas e Ingredientes”, onde o foco seja o raciocínio técnico para o insumo propriamente dito e o conhecimento científico acerca deste, independentemente dos fornecedores, conforme exemplo abaixo:

Os critérios para definição de Baixo, Médio e Alto são particulares de cada empresa e devem ser mantidos documentados e utilizados de forma consistente para a avaliação na Matriz. A tabela abaixo exemplifica alguns modelos.

Os critérios para definição de Baixo, Médio e Alto são particulares de cada empresa e devem ser mantidos documentados e utilizados de forma consistente para a avaliação na Matriz. A tabela abaixo exemplifica alguns modelos.

A combinação de respostas na Matriz gera uma classificação para cada ingrediente, onde o critério mandatório, neste modelo, é o “Nível de Significância no Produto”:

A partir da classificação em grupos, a empresa pode escolher a melhor sistemática para homologação de cada categoria, de acordo com seus recursos e diretrizes, como exemplo:

- Categoria A: homologação dependente de auditoria de segunda ou terceira parte.

- Categoria B: homologação por preenchimento de questionários e acompanhamento intensivo dos três primeiros lotes.

- Categoria C: homologação apenas por preenchimento de questionários.

Por ser um tema complexo e polêmico não existem soluções prontas para gestão de fornecedores. O importante é compreender a melhor sistemática para a sua empresa, que traga confiabilidade e mantenha o canal de comunicação ativo com sua cadeia de fornecimento, integrando-a aos seus processos, retroalimentando sua avaliação de perigos e minimizando os impactos na segurança do seu produto acabado.

Regis Coelho

Muito boa matéria Graziela! Incrível como você conseguiu sintetizar este tema e em poucas palavras mostrar como deve ser feito este trabalho! Parabéns!

Melissa Delci

Parabéns pela matéria…simples e direta…

Renata

Excelente!

Você poderia disponibilizar esta planilha e riscos?

Renata

Carlos Carbonari

Olá Graziela !

Gostei muito do material, porém gostaria de tirar algumas dúvidas. Na questão dos níveis de significância no produto, você têm algo a mais que possa embasar do por que o critério 10% é alto.

Realmente gostei muito do material e se caso tenha esse material que estou questionando, me ajudaria muito.

Obrigado

Graziela Junqueira

Olá Carlos, obrigada por comentar!

Veja, esse material foi elaborado com o foco em produtos açucarados. Para esses produtos, o percentual de 10% era muito coerente, já que haviam três ingredientes principais basicamente (açúcar, xarope de glicose, amido de milho). Além desses, os demais ingredientes eram utilizados em percentuais menores; seguidos por aditivos; e ainda os coadjuvantes de produção.

Essa matriz não é uma fórmula fechada, usada para qualquer produto. Ela é uma demonstração que é possível embasar a homologação de fornecedores seguindo critérios pré-definidos, porém adaptáveis para cada tipo de produto.

Sugiro que você avalie o(s) seu(s) produto(s) e, entendendo que o percentual de 10% não é coerente para a sua distribuição de ingredientes, faça as alterações necessárias. O mais importante é olhar o resultado final e verificar se ele tem uma distribuição que seja condizente com a lógica de importância de cada ingrediente/ fornecedor dentro da sua cadeia de suprimentos (normalmente, já temos essa noção prévia).

Até mais,

Graziela.

Douglas

Bom dia Graziela, muito bom seu material, teria com me enviar por email ?

Ana

Bom Dia Graziela,

Uma dúvida que surgiu ao revisarmos o procedimento de gestão de fornecedores da empresa é em relação a metodologia.Fazemos a homologação por fornecedor independente do tipo de produto, ou seja, um fornecedor uma vez homologado está apto para fornecer qualquer produto do seu mix, mas há algumas empresas que consideram que se um fornecedor fornece mais de um produto terá que haver uma homologação para cada produto fornecido. A dúvida é: qual a metodologia mais adequada?

Ana

Boa tarde Graziela,

Muito boa a matéria. Teria como disponibilizar por e-mail a “Matriz de Avaliação de Riscos para Matérias-primas e ingredientes” e o “Nível de significância do produto”?

Obrigada!

Amanda Cunha

Excelente matéria e gostei mais ainda quando li que é Engenheira de Alimentos pela UEPG como eu 🙂

Nicoli

Boa tarde!

Estou fazendo esse processo onde trabalho e gostaria de tirar dúvidas, seria possível?

Grata desde já.

Jacqueline Navarro

Boa tarde! Como vai Nicoli?

Pode escrever as suas dúvidas que enviamos para os colunistas, se tiver alguém que saiba responder virá post no blog. Ok?