Após entender o princípio de funcionamento dos detectores de metais, vamos abordar outros fatores que podem comprometer sua eficácia. Este conteúdo foi desenvolvido com base em uma entrevista técnica com Mateus, especialista da Fortress Technology, e complementado por outras referências. Importante lembrar que são apenas alguns exemplos não exaustivos e que não substituem as recomendações específicas para cada equipamento ou processo.

Principais interferências nos detectores de metais – Falsas rejeições

4 – Fatores Operacionais

Os fatores operacionais influenciam diretamente o desempenho e a confiabilidade dos detectores de metais. Alterações não controladas em parâmetros podem comprometer a eficácia da detecção e aumentar o risco de falsos rejeitos ou falhas de detecção.

4.1 Parâmetros de Calibração e Sensibilidade

Alterações nos parâmetros de calibração de um equipamento previamente validado devem ser cuidadosamente avaliadas e controladas. O ajuste da sensibilidade é um processo crítico para garantir a eficácia na identificação de contaminantes, sem comprometer a estabilidade da linha de produção.

- Aumentar a sensibilidade permite a detecção de partículas metálicas menores, mas pode tornar o equipamento mais suscetível a interferências externas, como variações de umidade do produto, vibrações mecânicas e presença de embalagens metálicas, resultando em falsos positivos.

- Reduzir a sensibilidade pode estabilizar a operação e minimizar alarmes indevidos, mas compromete a segurança de alimentos ao reduzir a capacidade de identificar contaminantes de pequenas dimensões, que ainda representam risco ao consumidor.

Importante: O parâmetro de sensibilidade validado não pode ser alterado sem autorização formal e só deve ser ajustado por profissionais devidamente treinados e autorizados. Essa prática assegura que o detector de metais continue operando dentro dos critérios estabelecidos durante a validação inicial, preservando a eficácia da medida de controle.

4.2 Velocidade do Transportador

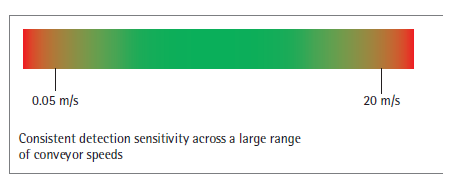

A velocidade do transportador influencia diretamente a sensibilidade do detector de metais. Em velocidades normais, o desempenho é estável. No entanto, em situações extremas, a capacidade de detecção pode ser afetada.

- Velocidades muito baixas (abaixo de 0,05 m/s), comuns em transportadores largos com muitos produtos lado a lado, podem reduzir a sensibilidade do detector.

- Velocidades muito altas (acima de 20 m/s), como em sistemas pneumáticos de transporte, também podem comprometer a detecção.

- Operações intermitentes (Stop & Go) podem gerar leituras imprecisas se a velocidade mínima crítica não for mantida.

- Recomendação prática: mantenha a velocidade constante e validada e ajuste a frequência de operação conforme o tipo de produto e embalagem.

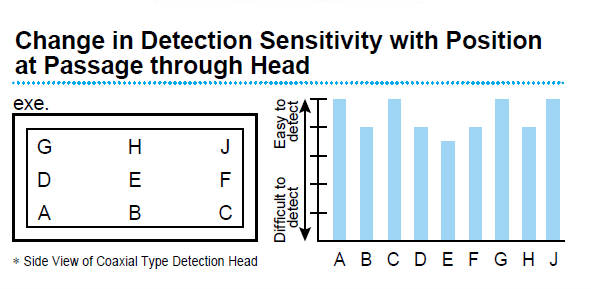

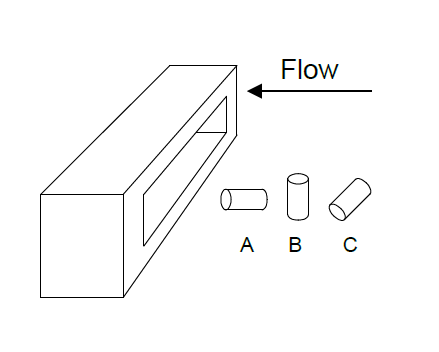

4.3 Posição e orientação do contaminante

Os testes de sensibilidade dos detectores de metais são realizados com peças metálicas esféricas de diferentes tipos e tamanhos, porque as esferas mantêm a mesma forma e resposta ao detector, independentemente da posição ou orientação. Isso garante resultados consistentes e reprodutíveis durante a validação e verificação do equipamento.

No entanto, contaminantes reais raramente são esféricos. Objetos alongados, como fios metálicos, podem gerar sinais mais fracos dependendo de sua orientação e do tipo de metal ao passarem pela abertura do detector.

Exemplo prático: durante a verificação e testes de rotina, posicione os corpos de prova em diferentes locais e orientações no túnel para garantir a confiabilidade do sistema em todas as zonas de detecção.

O diagrama a seguir mostra que a configuração :

Fio de Metal Ferroso:

A – Posição mais fácil, maior sinal (mais fácil de detectar)

B, C – Posição mais difícil, menor sinal (mais difíceis de detectar).

Fios de metal não ferrosos e de aço inoxidável:

B, C – Posição mais fácil, maior sinal (mais fácil de detectar)

A – Posição mais difícil, menor sinal (mais difíceis de detectar).

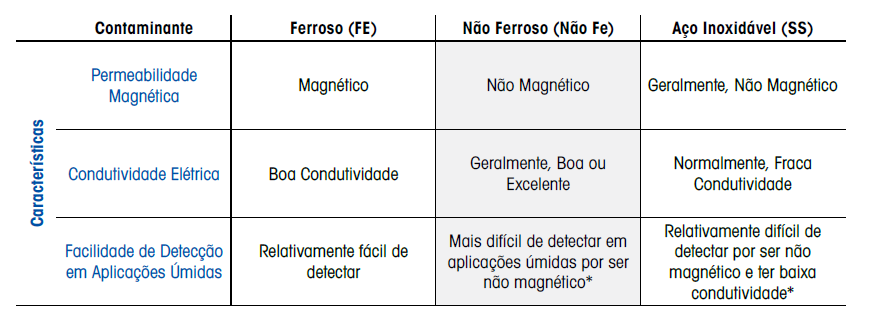

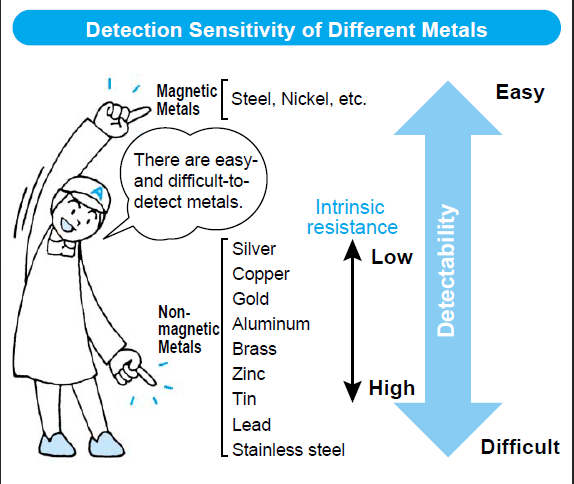

4.4 Tipo de metal

A sensibilidade dos detectores de metais varia de acordo com o tipo de metal que se pretende detectar. Cada metal possui características próprias de permeabilidade magnética e condutividade elétrica, o que influencia diretamente a intensidade do sinal gerado no detector e, consequentemente, a facilidade ou dificuldade de detecção.

Para facilitar a análise, os metais são geralmente classificados em três categorias principais, com diferentes níveis de desafio para detecção:

1. Metais ferrosos (Fe)

- São materiais tanto magnéticos quanto condutores, como ferro e aço carbono.

- Possuem alta permeabilidade magnética, o que gera um sinal forte e claro no detector.

- São os mais fáceis de detectar, mesmo em alimentos que apresentam alto efeito de produto, como alimentos úmidos.

2. Metais não ferrosos (NF)

- Incluem metais não magnéticos com alta condutividade elétrica, como alumínio, cobre e latão.

- São magnéticos, mas são bons ou excelentes condutores, então são relativamente fáceis de detectar.

- Em produtos secos, geram sinais semelhantes aos metais ferrosos, sendo relativamente fáceis de detectar.

3. Aço inoxidável (SS)

- O aço inoxidável pode ser de vários tipos, sendo que alguns são magnéticos, variando até os totalmente não magnéticos. Sua condutividade também varia, mas geralmente é baixa. Ambos os fatores contribuem para uma baixa detecção.

- São os mais difíceis de detectar, especialmente em produtos condutivos, como carnes frescas, queijos e produtos congelados.

- Indústrias utilizam os dois tipos mais comuns, 304(L) e 316. A detectibilidade desses tipos é ainda mais prejudicada quando o produto está úmido, contém alto teor de sal, ou ambos, o que contribui para um sinal alto do próprio produto.

- Como as propriedades do inox podem ser modificadas por usinagem (aumentando o efeito magnético), é difícil fornecer valores de sensibilidade específicos. Em geral, pode-se expressar isso como uma razão em relação ao ferroso, sendo no melhor dos casos 1:1,5, chegando a 1:2,5.

Medindo a taxa de rejeição e ajustando o sistema

No contexto de um sistema HACCP eficaz, o detector de metais validado (PCC ou PPRO) deve ser constantemente monitorado e verificado para garantir que a medida de controle permaneça eficaz.

Acompanhar a taxa de rejeição do detector de metais é uma ferramenta fundamental nesse processo. Esse indicador permite avaliar padrões de funcionamento e realizar análises críticas.

Um aumento inesperado na taxa de rejeição pode indicar:

- Alterações nas condições ambientais, como temperatura extremas, umidade, áreas de alta vibração, procedimentos de limpeza e higienização.

- Mudanças na matéria-prima, novos ingredientes, formulação ou embalagem do produto.

- Falhas na calibração ou ajuste dos parâmetros operacionais do equipamento.

- Falha na gestão de mudanças, como por exemplo mudanças na linha de produção, troca de fornecedores, alterações nas condições ambientais. Tudo isso pode afetar a resposta dos detectores de metais.

Para garantir a confiabilidade da taxa de rejeição registrada no detector de metais, é fundamental realizar os testes de performance (monitoramento) em cenários desafiadores, que simulem as condições mais críticas do processo. Isso inclui a utilização de corpos de prova nos menores tamanhos validados, testados em diferentes posições (centro, laterais, superior e inferior) e orientações dentro do túnel, assegurando a eficácia do sistema de detecção em toda a área sensível.

Por este motivo a análise da taxa de rejeição deve ser integrada a uma abordagem de avaliação de risco, identificando padrões que possam comprometer a eficácia do detector e permitindo ações preventivas antes que um desvio ocorra.

Durante a análise de falsas rejeições, não é recomendável utilizar outro detector de metais que não tenha sido validado para as características de cada aplicação (processo/produto). Cada equipamento deve possuir parâmetros e configurações específicos, e qualquer diferença pode comprometer a eficácia da medida de controle. Ou seja, não se deve inspecionar diferentes produtos em um mesmo detector sem que cada item tenha uma receita validada neste mesmo equipamento.

No próximo post, aprofundaremos o tema Validação de detectores de metais, com exemplos práticos e um checklist completo para orientar suas atividades de validação, verificação e monitoramento. O essencial é estar sempre alinhado às melhores práticas de segurança de alimentos.

Referências:

- Minebea Intec. (2022). Rilievo dei metalli nelle linee di produzione. Capítulo 4.4 – Factores que influyen en la sensibilidad de detección. Páginas 20 a 27.

- Metal Detection Guide. (Minebea Intec, 2020). Capítulo 4 – Metal-Free Zone e Fatores Críticos de Detecção. Páginas 18 a 24.

- Guide to Metal Detection in Food Production. (Loma Systems, 2019). Seções: Principles of Detection e Factors Influencing Performance. Páginas 5 a 12.

- Fortress Technology. (2020). Metal Detection Basics. Seção 2 – Sensitivity and Product Effect. Páginas 10 a 14.

- Eriez. (2019). Metal Detector Verification and Validation White Paper. Seção 3 – Best Practices for Validation and Verification. Páginas 6 a 11.

- Mettler Toledo. (2020). White Paper – Metal Detection vs X-ray Inspection. Capítulo 5 – Comparativo de Tecnologias. Páginas 17 a 21.

- Anritsu Industrial Solutions. (2018). Metal Detection Guide – Best Practices. Capítulo 3 – Sensitivity Settings and Contaminant Types. Páginas 13 a 20.

- Safe Food Alliance. (2023). The 6th HACCP Principle: Verification. Seção 6.1 – Procedimentos de Verificação em Pontos Críticos de Controle.