Não importa quão bem treinado um trabalhador seja, ou quão bem conservado um equipamento esteja, falhas ocorrem. As pessoas cometem erros, tarefas são esquecidas, equipamentos deterioram e quebram.

O termo japonês “poka-yoke” significa à prova de erros. Trata-se de um método usado para minimizar ou eliminar erros, ou para tornar esses erros imediatamente óbvios, o que é muito valoroso para garantir que um produto não conforme nunca seja criado, ou pelo menos que nunca saia dos limites da organização e alcance os clientes, o que é inestimável na indústria alimentícia.

Poka-yoke é um conceito que faz parte do Sistema Toyota de Produção (STP) e foi desenvolvido primeiramente por Shigeo Shingo, a partir do princípio do “não-custo”.

A premissa central é evitar erros ou tornar os erros flagrantemente claros para que os produtos não sejam impactados e os clientes não recebam produtos inseguros devido a falhas ou contaminações.

Muitas vezes, as soluções não exigem investimento e podem ser de baixo custo e igualmente eficazes, requerendo atenção aos processos e criatividade nas soluções. Outras vezes exigem investimentos, porém, eles sempre se pagam justamente por prevenir erros que podem significar muitas vezes altas perdas por custos de não qualidade.

A prevenção contra erros é sempre importante, especialmente quando:

- Uma etapa do processo de fabricação depende especialmente da atenção, habilidade ou experiência do trabalhador;

- A rotatividade (turnover) de trabalhadores é frequente;

- Um produto ou processo é transferido de um trabalhador para outro e pode impactar a velocidade ou a produção;

- Um pequeno erro pode se transformar em um grande no decorrer do processo;

- As consequências de um erro potencialmente podem causar graves danos à saúde dos consumidores ou econômicos.

É claro que o HACCP (Análise de Perigos e Pontos Críticos de Controle) é uma ferramenta que atua justamente na prevenção de contaminantes químicos, físicos e microbiológicos, ajudando, portanto, na prevenção de erros. No entanto, ações de poka-yoke podem ser uma ajuda adicional, complementar e agir como medida de controle para muitos perigos potenciais ao longo da cadeia produtiva.

A manutenção preventiva também é essencial, evitando quebra ou falha de equipamentos e potencial geração de contaminação ou produtos não conformes. Neste caso, o poka-yoke também pode ser de grande valia, ajudando alertar sobre falhas, quebras e desgastes.

Para cada erro potencial, pense nas ações, instrumentação, automação e práticas que poderiam ser colocadas em prática para eliminá-lo.

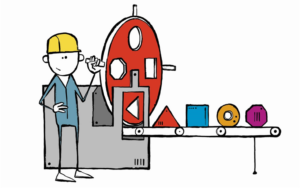

Considere três categorias diferentes de soluções:

| 1° Eliminação | 2° Substituição | 3° Facilitação |

| Elimine a etapa ou prática que proporciona ocorrência do erro. | Substitua a forma de trabalho por uma à prova de erros. | Modifique o processo para que a ação correta seja mais fácil ou exija menos esforço do que o erro. |

No entanto, se você não pode tornar o erro impossível, torne-o mais fácil de detectar, reduzindo suas repercussões e que se perpetue.

Em tarefas críticas, uma segunda verificação (double check) pode ser uma saída para evitar que erros sigam adiante. Por exemplo: recorrendo à assinatura de um líder sobre os registros de atividades operacionais. No entanto, obviamente, é importante que as pessoas não assinem por assinar, sem primeiro analisar criticamente o produto ou processo.

A automação e demais ferramentas que fazem parte do pacote da indústria 4.0, como internet das coisas, também podem ajudar muito. Um exemplo é o uso de dispositivos e sensores com sistemas de visão e câmeras de detecção automática de falhas, de nível, de pH, de cor, de peso, com uso de checkweighers etc.

Sistemas que facilitam a visualização rápida podem ser muito úteis, como:

- Uso de luvas azuis e curativos com fitas metálicas para que possam ser facilmente vistos ou detectados se caírem no produto;

- Em um Programa de Controle de Alergênicos (PCAL), as ferramentas e os ingredientes com alérgenos podem ser rotulados e codificados por cores marcantes para alerta;

- Uso de utensílios como vassouras, MOPs e escovas com cores diferentes para limpeza e higienização de parques fabris, contato com equipamentos, áreas externas e banheiros, a fim de prevenir contaminação cruzada;

- Os painéis de sombra visual mostram onde tudo deve ser armazenado, então uma rápida olhada revela que uma ferramenta está faltando e pode ter ido parar num produto, portanto, precisa ser encontrada.

Soluções de alerta a problemas podem contribuir muito, como sistemas que sinalizam quando um erro ocorreu fazendo uso de campainhas ou luzes que avisam no momento em que uma etapa do processo não foi concluída corretamente. Um exemplo é um equipamento com células de carga que dispara um sinal quando o peso não atinge o previsto, indicando que algum ingrediente não foi devidamente adicionado. Outro exemplo: quando um detector de metais detecta um metal, ele deve parar, acionar luzes, campainhas etc., notificando claramente que uma ação precisa ser tomada. Fora que o sistema pode possuir desvios automáticos para o produto potencialmente contaminado.

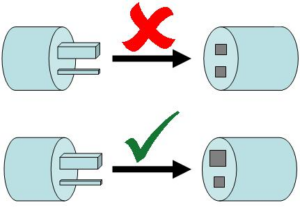

O exemplo clássico trata de junções elétricas, de tubulações ou outros utensílios de conexão cujos designs específicos permitem apenas o encaixe no local apropriado, impedindo que haja uma conexão errada.

Outra forma, mais simples, é quando, após adicionar um ingrediente, o trabalhador deve confirmar a adição do ingrediente na interface homem-máquina para indicar que a próxima etapa do processo pode começar.

São bem-vindas as rotinas de verificação após cada etapa crítica, desde que sejam eficazes e rápidas, não impactando a produtividade.

A construção inteligente e robusta de equipamentos também pode ser muito útil, por exemplo, a construção de sistemas de encaixe de peneiras que inviabilizem colocá-las de forma inapropriada que criem caminhos preferenciais ao produto sem passar pela tela ou malha da peneira, assim como sistemas que impedem o acionamento dos equipamentos quando tais peneiras são esquecidas ou estão mal colocadas.

As tecnologias emergentes provenientes da indústria 4.0 também podem ajudar muito em ações de prevenção de erros ao estilo poka-yoke. Um exemplo são os sistemas de rastreabilidade com uso de QR Code, quando um produto está não conforme ou potencialmente não conforme por desvios em PCCs ou PPROs e automaticamente pode ser bloqueado, impedindo seu faturamento. Com isso, não pode ser carregado e escapar dos limites da empresa.

Claro, quem “não tem cão caça como gato”. Onde a tecnologia ainda não chegou, o uso de áreas segregadas ostensivamente identificadas, uso de paletes de cor específica, etiquetas ostensivas também podem ajudar a prevenir erros e a liberação de produtos impróprios.

A equipe de segurança dos alimentos é essencial neste processo, devendo incluir em suas atividades rotineiras a criação de ações para prevenção de erros, e para isso, o uso dos conceitos do poka-yoke podem ser muito úteis.

Após determinar o método mais apropriado para remover o erro ou tornar o erro mais fácil de detectar, coloque a medida em prática e meça o sucesso ou o fracasso.

Leia também:

PDCA como base para estruturar um SGSA

Matriz RACI aplicada na segurança dos alimentos

TPM a serviço da segurança dos alimentos

Lean Six Sigma | Visão Evolutiva da Qualidade na Indústria de Alimentos

Os impactos da 4ª Revolução Industrial no segmento de alimentos – 1

Os impactos da 4ª Revolução Industrial no segmento de alimentos – 2