Com o avanço na demanda de certificações das indústrias de alimentos e bebidas nas normas relacionadas à segurança de alimentos, fica mais evidente a necessidade de avaliação do projeto sanitário das instalações. O Global Food Safety Initiative (GFSI) já se pronunciou em relação à necessidade de análise do projeto sanitário, principalmente para garantir que os processos de higienização sejam eficazes.

Existem diversos tipos de processos na indústria de alimentos e bebidas, que são possíveis devido à combinação de diferentes componentes como válvulas, bombas, sensores, trocadores de calor e outros. A forma como esses componentes são instalados pode definir se a linha tem projeto sanitário ou não, por isso a Comunidade Europeia definiu alguns critérios e requisitos nos documentos do European Hygienic Engineering & Design Group – EHEDG.

Entre os componentes, as válvulas são predominantes, e entre os diferentes tipos, as válvulas borboletas são as mais usadas, por serem simples, fáceis de instalar e de baixo custo. Internamente, elas possuem um disco que abre ou fecha para o encaminhamento do fluxo de produto, sendo que esse disco é vedado por um anel de borracha na parte interna da válvula. A abertura e fechamento podem ser feitos de forma manual, na qual o operador muda a manopla conforme necessidade, ou por acionamento pneumático, onde um painel de controle envia ar comprimido para o atuador da válvula que irá mudar a posição de um êmbolo e consequentemente do disco interno. Abaixo segue exemplo de válvula manual com disco interno aberto e válvula pneumática com disco fechado.

Nos projetos, essas válvulas precisam ser adquiridas na versão sanitária para que atendam os requisitos para o projeto sanitário, com materiais e formatos adequados. Durante o processo de higienização, as válvulas precisam ser abertas para remover resíduos de produtos e eliminar microrganismos. Isso também vai depender de como elas forem instaladas e como o projeto for previsto para funcionar durante a limpeza.

Na indústria da alimentos e bebidas, a higienização de todos os pontos por onde passam os produtos é fundamental para evitar contaminações, com o objetivo de produzir alimentos e bebidas seguros que mantenha as características íntegras durante o prazo de validade. Assim, os fabricantes de equipamentos e empresas de projetos têm a necessidade de adequação aos requisitos das normas de segurança de alimentos, que tem sido cada vez mais exigidas para esse tipo de indústria. Por isso, a seleção adequada de fornecedores capacitados é fundamental e a validação pela área de qualidade mais importante.

Quando os requisitos não são atendidos e há pontos na linha em que a higienização não é adequada, teremos os pontos mortos ou pontos negros, que são locais que acumulam resíduos orgânicos e assim permitem o crescimento de microrganismos patogênicos, que causam doenças, ou microrganismos alterantes, que mudam as características do produto, seja ele um alimento ou uma bebida.

Os processos de limpeza ou higienização são baseados no ciclo de Sinner, que diz que uma limpeza adequada depende do equilíbrio entre 4 fatores: produto químico, temperatura, tempo e ação mecânica. A ação mecânica de circuitos fechados é associada à vazão das etapas de limpeza, que constitui a velocidade interna do fluido e varia em função do diâmetro da tubulação, que irá aumentar ou diminuir a turbulência gerada internamente. A velocidade mínima necessária para uma turbulência adequada varia em função do tipo de produto e temperatura da etapa do processo. Como comentado anteriormente, as válvulas precisam ser abertas para que todo o disco e o anel de borracha interno sejam limpos. Essa abertura pode durar todo o tempo das etapas de higienização ou por período de pelo menos 10 segundos durante cada etapa de limpeza e/ou desinfecção.

Para evitar os pontos mortos que podem estar relacionados à instalação de válvulas borboletas, verifique os itens abaixo:

- Não permitir que de um lado do disco da válvula esteja passando produto e do outro lado uma solução de limpeza, porque pode haver contaminação de produto por solução de limpeza, pois esse tipo de válvula não é à prova de mistura.

- Ao utilizar essas válvulas para fechamento/abertura para encaminhamento de produto para mangueiras, elas precisarão ser higienizadas e preferencialmente no mesmo ponto com as mangueiras a fim de permitir que sua parte interna seja limpa.

- Na ramificação de linhas via “T” de uma linha com 2 válvulas borboletas, precisa ser garantido que todas as ramificações sejam higienizadas. Como talvez a vazão de limpeza não seja suficiente para os dois lados ao mesmo tempo, é melhor fazer um lado da ramificação e depois o outro. Após, deve ser verificada a concentração dos produtos químicos para que não haja resíduos em nenhum dos pontos.

Exemplos de projeto não sanitário, nos quais é impossível realizar limpeza adequada em todos os pontos:

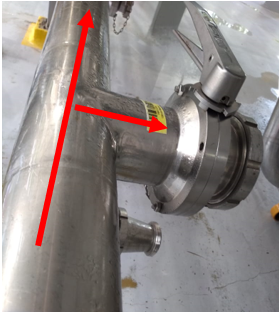

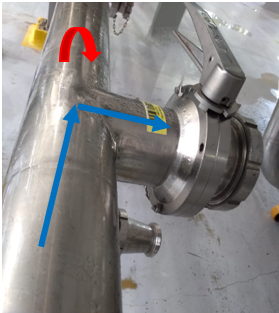

- A derivação de uma linha principal feita com apenas uma válvula borboleta acarreta os seguintes problemas:

a. Ao abrir a válvula borboleta durante a limpeza CIP, a vazão da linha principal será dividida de forma desproporcional entre a derivação e linha principal, não garantindo a velocidade mínima em nenhum dos trechos.

b. Caso o fluxo seja direcionado totalmente para a válvula, no trecho após a válvula poderá haver um acúmulo indesejado de água, produto ou produto químico de limpeza (veja na sinalização em vermelho).

B. Linha tem aumento de diâmetro para o ponto da derivação e com isso não terá vazão de limpeza adequada e ainda pode permitir acúmulo de ar na parte superior do trecho com maior diâmetro, aumentando a probabilidade de crescimento de bactérias aeróbias. Consulte European Comittee for Standardization (2005).

C. Linhas com várias derivações de uma linha principal impossibilitam uma higienização adequada de todos os trechos e aumentam o risco de contaminação química ou microbiológica dos produtos, alimentos ou bebidas.

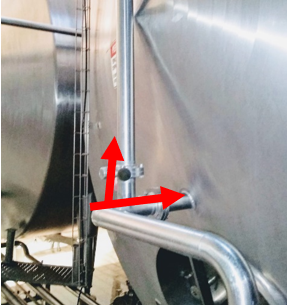

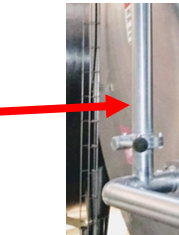

D) Quando há derivação de linha para spray de limpeza de tanque com uma válvula podem acontecer os seguintes problemas:

a. Se as válvulas para o spray para a entrada do tanque forem abertas ao mesmo tempo, pode ocorrer a redução de vazão para o spray e gerar uma limpeza inadequada da parte interna do tanque, principalmente na parte superior:

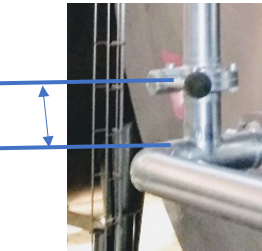

b. Falta de pelo menos uma conexão da válvula para permitir a manutenção, ou seja, troca do anel de vedação interno da válvula.

c. Distância entre a válvula e linha principal menor do que 1,5 vezes o diâmetro da linha principal, no caso abaixo está adequado.

Outra questão crítica é achar que toda válvula de inox é sanitária. Para ser sanitária deve ser fácil de limpar e fabricada com materiais adequados.

Algumas vezes, as válvulas esféricas substituem as válvulas borboletas, pois também têm função de abertura e fechamento. As válvulas esféricas têm internamente uma esfera parcialmente oca, que quando aberta permite a passagem do líquido, seja água, produto, bebida ou solução de limpeza. Elas podem ser sanitárias ou não. As não sanitárias normalmente são baratas, porque o desenho interno é simples e não permite uma limpeza adequada devido à forma construtiva. Já a válvula esférica sanitária, além de ser muito adequada, permite o fechamento suave que evita possíveis golpes de ariete na linha. Esses golpes podem causar barulhos, vibrações e até mesmo trincas em tubulações. Observem abaixo as características externas diferentes entre a válvula não sanitária e sanitária.

Os problemas microbiológicos recorrentes mais comuns nas indústrias de alimentos e bebidas normalmente são os relacionados a projetos com design não higiênico. Algumas vezes, a equipe de qualidade analisa resultados de contagem microbiológica acima do desejado ou permitido, que poderiam ser evitados se o projeto fosse realizado com os critérios de projeto sanitário.

Os custos com perdas de produto podem ser significativos e às vezes geram a perda de clientes.

Não são somente as instalações antigas que têm problemas de projeto sanitário, e é importante ter em mente que mesmo uma instalação inadequada pode ser modificada para que os problemas sejam sanados.

Referências:

https://drive.google.com/file/d/0B9hEIzi3Z1DvcjBDNTk4QU5GZkE/view

Alles, M. J. L.; Dutra C. C.; Projeto sanitário para a indústria de alimentos e bebidas; CETA – SENAI – RS; 2011

Dicas rápidas para desenvolver um olhar crítico em projeto sanitário