Fabricantes e usuários de equipamentos para processamento de alimentos acreditam que o chamado “aço inoxidável” é de fato inoxidável. O aço inox (ou aço inoxidável) nada mais é do que uma liga de aço comum acrescentado de uma camada composta por quantidades variáveis de cromo, níquel e outros componentes químicos que garantem a característica de um material resistente a corrosão.

A corrosão nada mais é do que a formação de um composto chamado óxido de ferro, gerado pela reação do oxigênio do ar com o ferro do aço comum. Quando não existe uma proteção química no aço, que é o caso dos aços comuns, com o passar do tempo o óxido de ferro se acumula na superfície do material, enfraquecendo sua estrutura e conferindo aquele aspecto poroso e “sujo”, conhecido como ferrugem.

O fato é que a maioria desses materiais “inoxidáveis” não só são descoloridos, mas quando em contato com sais comuns podem corroer gravemente, conforme a figura que ilustra este post.

Como esses materiais estão em uso generalizado no processamento e preparação de alimentos, é importante reconhecer suas limitações. Uma área de produção que recebe pouca atenção é a fabricação de tubos, onde a soldagem é amplamente utilizada. A menos que sejam cumpridos os rigorosos cronogramas de soldagem, não só a descoloração ocorre, mas a resistência à corrosão pode ser significativamente reduzida.

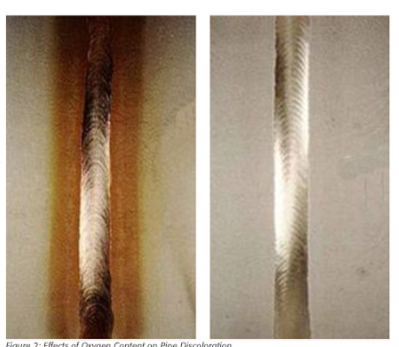

Mesmo o conteúdo muito baixo em oxigênio do gás protetor pode causar descoloração, como mostra a figura abaixo. A imagem à esquerda mostra efeitos com 60 ppm (0,006%) de oxigênio, enquanto a imagem à direita mostra efeitos com 20 ppm (0,002%) de oxigênio.

Ron Schmidt, professor da universidade da Flórida, em suas pesquisas, observou esses problemas potenciais, e outros também chamaram a atenção para esta questão. Embora não seja muito difícil proteger a superfície externa de uma solda usando um gás inerte como cobertura, evitando a oxidação e a perda de resistência à corrosão no interior, muitas vezes isso é negligenciado. A técnica de proteção interna é conhecida como “purga de solda” e usa gás inerte para liberar ar e, portanto, oxigênio antes e durante a soldagem.

Técnicas de purificação de solda

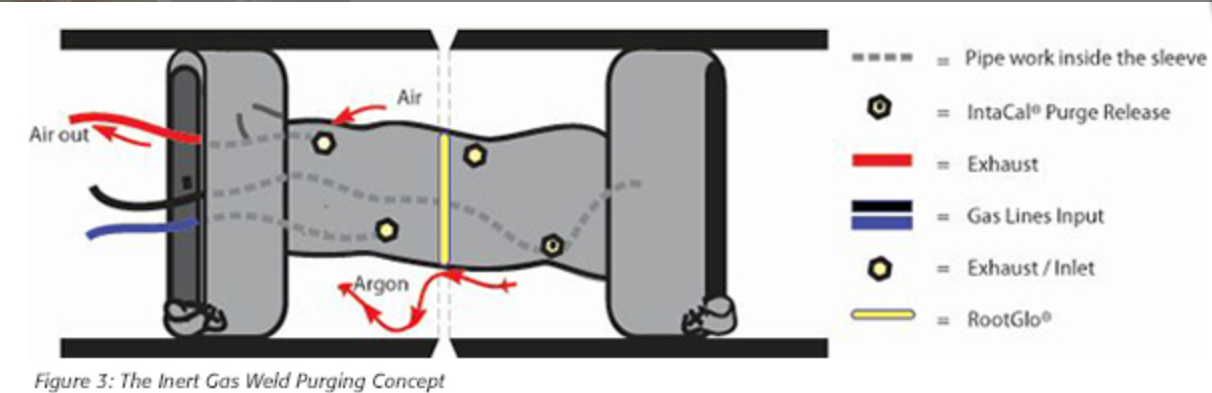

O equipamento foi desenvolvido ao longo da última década para tornar a purga muito mais fácil. Os sistemas atualmente disponíveis são robustos, seguros para alimentos e adequados para aplicações de uso múltiplo. Eles podem ser fornecidos para cobrir o tamanho entre 25 e 2400 mm de diâmetro.

Os dispositivos mais eficazes são aqueles baseados em barragens infláveis conectadas e mostrados na Figura 3. Estes são programados para controlar o fluxo e a pressão do gás durante a inflação e a purga e, uma vez colocados na posição, requerem pouco mais entrada de um operador. As barragens são fabricadas usando polímeros de engenharia avançados e, portanto, são adequadas para uso com planta de processamento de alimentos onde a eliminação da contaminação é essencial.

O teor de oxigênio do gás de purga pode ser controlado usando um monitor de oygen. Esses instrumentos não apenas medem os níveis de oxigênio, mas inibem a soldagem se o nível estiver acima do definido pelo operador. O software de gravação e análise fornece informações para controle de qualidade. Portanto, mesmo concentrações de oxigênio muito baixas em gases de solda podem dar origem a descoloração e corrosão. Controlar os níveis de oxigênio no gás de purga pode ser conseguido de forma simples e eficiente usando sistemas de purga integrados contemporâneos.

Fonte: Food Safety Magazine