Dentro das rotinas de um laboratório, certas práticas são essenciais para garantir a produtividade e eficiência necessárias para um desempenho de alta performance. Este artigo destacará algumas dessas rotinas críticas, oferecendo uma visão sobre como a gestão eficaz desses processos pode transformar o funcionamento dos laboratórios.

1. Otimização da alocação de recursos humanos e temporal

A definição adequada do número de técnicos em relação ao tempo necessário para cada análise e sua frequência é crucial para garantir que os resultados e dados analíticos sejam entregues dentro dos prazos estipulados. Isso é particularmente importante em linhas de produção onde os atrasos podem causar impactos significativos downstream. Uma estratégia eficaz é a implementação do método SMED (Single-Minute Exchange of Die), que visa reduzir os tempos de setup e aumentar a flexibilidade de processos. A combinação do SMED com técnicas de Lean Six Sigma pode eliminar etapas redundantes, melhorando significativamente a eficiência.

2. Sequenciamento eficiente de análises

Com base nos resultados do SMED, é possível definir uma sequência otimizada de análises. Análises que requerem maior tempo de preparação, mas menos supervisão, podem ser iniciadas primeiro, permitindo que os técnicos se concentrem em tarefas que exigem monitoramento mais rigoroso. Isso se assemelha à gestão de uma linha de produção, onde cada etapa é interdependente e crucial para a eficiência geral do processo. Artigos recentes destacam a importância de entender cada processo como parte de uma cadeia integrada, promovendo uma gestão mais ágil e responsiva.

A tabela 1 mostra como podemos fazer uma avaliação dos tempos com base no SMED de análises totais.

Tabela 1 – Tempo total de análise

Premissas e lógica da sequência

Com base na tabela acima, com os dados disponíveis, segue um exemplo abaixo onde temos um ambiente controlado e sem intervenções externas.

Premissas

Um técnico para realizar os três testes.

- Tempo de Preparo da Amostra = 80% da presença do técnico.

- Tempo de Análises Automática = 0% da presença do técnico.

- Tempo de Reação = 10% da presença do técnico.

- Tempo Executando Análise Manualmente = 75% da presença do técnico.

Para simplificar a visualização, assumiremos que cada atividade começa imediatamente após a conclusão da anterior, sempre que possível, e o técnico irá realizar múltiplas atividades em paralelo quando permitido pelos tempos de reação e análise automática.

- Teste 1 começa com a preparação da amostra, seguido pelo tempo de análise automática e de reação, durante os quais o técnico pode começar a preparar o Teste 2.

- Teste 2 tem um tempo de preparação que sobrepõe parcialmente com o tempo de reação e análise automática do Teste 1. Após a preparação do Teste 2, segue-se a análise automática e reação, durante os quais o técnico pode preparar o Teste 3.

- Teste 3 segue uma lógica similar, com sobreposição otimizada das atividades que não requerem a presença do técnico.

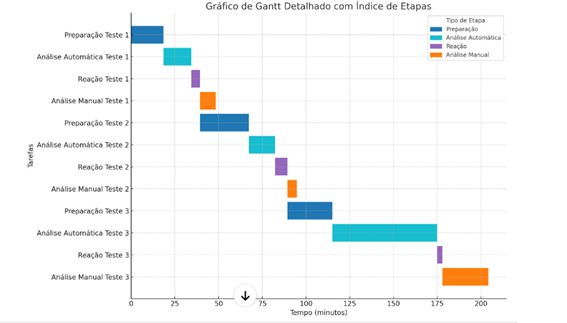

Gráfico 1 – Considerando a melhor sequência de início de análise

Lógica da Sequência

Minimização da Ociosidade do Técnico

A sequência é planejada de modo que o técnico esteja sempre ocupado com tarefas que requerem sua presença ativa, enquanto outras tarefas que requerem menos supervisão ou nenhuma (como o tempo de análises automáticas e de reação) ocorrem simultaneamente.

Sobreposição de Tarefas

As tarefas foram dispostas para que o técnico possa iniciar uma nova tarefa assim que possível. Por exemplo, enquanto uma amostra está em análise automática ou em tempo de reação, o técnico pode preparar outra amostra. Isso assegura que não haja tempo de inatividade desnecessário.

Priorização de Tarefas Prolongadas de Automação

Ao planejar as atividades, priorizamos iniciar processos mais longos de análises automáticas ou de reação antes, para que durante esses períodos o técnico possa executar outras tarefas que demandam sua atenção ativa.

Ganhos com a sobreposição versus sequenciais

Para calcular o ganho de tempo com a sobreposição das tarefas no gráfico de Gantt em comparação com a realização das tarefas de forma sequencial, precisamos primeiro calcular o tempo total que seria necessário se cada teste fosse completado um após o outro, sem sobreposição de tarefas.

Conforme a tabela, tomando todos os tempos, teríamos o seguinte resultado:

Tempo Total Sem Sobreposição: 56 + 64 + 130 = 250 min

Como observamos no gráfico de Gantt, o tempo total com sobreposição é determinado pela conclusão do último evento, que é a análise manual do Teste 3.

Tempo total com sobreposição: 178 + 26.25 = 204.25 min

Ganho em Tempo

Ganho de Tempo = Tempo Total Sem Sobreposição – Tempo Total Com Sobreposição

Ganho de Tempo = 250 min – 204.25 min = 45.75 min

Ao sobrepor tarefas conforme planejado no gráfico de Gantt, obtivemos um ganho de tempo de aproximadamente 45.75 minutos. Este ganho é significativo, pois permite que o laboratório aumente a produtividade, reduzindo os tempos de espera e melhorando a eficiência geral.

Conclusão

A utilização do gráfico de Gantt, quando combinada com técnicas de SMED, não só maximiza a produtividade do técnico através de um planejamento eficiente das atividades laboratoriais, como também reduz o tempo total de análise, aumentando a capacidade produtiva do laboratório.

Essa abordagem na gestão de tempo e recursos é fundamental para laboratórios que buscam excelência operacional e performance nas análises. Importante ressaltar que existem inúmeras variáveis que nesse exemplo não foram consideradas, porém, quanto maior for o detalhamento das variáveis, melhor será o resultado e entrega do produto final.

Referência:

– Shingo, S. (1985). A Revolution in Manufacturing: The SMED System.

– ABNT NBR ISO/IEC 17025:2017 – Requisitos gerais para a competência de laboratórios de ensaio e calibração

Romulo Seixas Aliende é engenheiro químico e de segurança do trabalho, formado pela UNIFAE e UNIVAS, com trajetória destacada em grandes multinacionais como Ferrero, Danone, PepsiCo, Kerry e Coca Cola FEMSA. Adquiriu experiência internacional significativa nos EUA, liderando operação e projetos de melhoria em sistemas de limpeza e sanitização, segurança comportamental (BBS) e gestão de crises, fortalecendo a resiliência organizacional. Atua como auditor líder de 1ª parte nas certificações FSSC 22000, ISO 14001, SA 8000, OHSAS 18001, ISO 45001 e AIBI.