A indústria de proteína animal tem figurado papel de destaque na geração de resíduos contaminantes provenientes do uso de produtos fármacos. A produção de animais para abate em grande escala, os desafios sanitários e a pressão custo x benefício para produtores tem impulsionado o crescimento vertiginoso da indústria de medicamentos veterinários para animais no campo. A maior parte desses fármacos são utilizados via ração, devido ao menor desperdício e eficácia. Segundo o Ministério da Agricultura Pecuária e Abastecimento (MAPA), por meio da Coordenação de Fiscalização de Produtos Veterinários, no relatório de produtos com licença vigente em 2014 constam 6.573 produtos fármacos de uso autorizado no Brasil (BRASIL, 2015).

No início da cadeia de produtos de origem animal encontra-se a indústria de alimentação animal e seus processos produtivos de rações com uso de medicamentos promotores de crescimento e terapêuticos. A geração de resíduos provenientes desses processos é inevitável. Em 2015, a produção de ração no Brasil encerrou o ano com 69 milhões de toneladas (SANI, 2015).

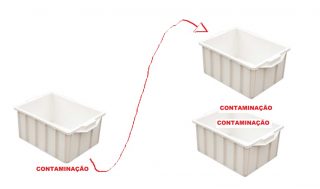

O resíduo sólido gerado após a produção de rações medicadas se deve ao processo de limpeza de linha. Conforme prevê a legislação vigente para área, a Instrução Normativa nº 14/2016, a indústria deve conduzir um estudo para validação de um procedimento de limpeza de linha que comprove um residual de contaminação menor que 1% da dose medicamentosa utilizada. Devido às características de layout dos equipamentos e matérias primas utilizadas no processo de fabricação de rações, não é possível realizar uma higienização/limpeza úmida com uso de água, detergentes ácidos e alcalinos líquidos. No lugar desta, realizamos uma limpeza a seco com o uso de material sólido para arraste de sujidade na linha de produção, que pode ser uma matéria prima de uso na formulação como milho moído, desse modo geramos um resíduo sólido. Este resíduo sólido gerado deve ser descartado de acordo com a metodologia ambiental legal para classificação de resíduos, que indica o destino adequado e seguro para seu descarte.

A norma regulamentadora no contexto da indústria de alimentação animal para o gerenciamento de resíduos é a Lei Nº 12.305, de 2 de agosto de 2010, que instituiu a Política Nacional de Resíduos Sólidos – PNRS, que se aplica a pessoas físicas ou jurídicas, de direito público ou privado, responsáveis, direta ou indiretamente, pela geração de resíduos sólidos e as que desenvolvam ações relacionadas à gestão integrada ou ao gerenciamento de resíduos sólidos.

A PNRS define que os resíduos sólidos sigam a seguinte classificação:

- Quanto à origem, para a qual nos enquadramos no item f: resíduos industriais gerados nos processos produtivos e instalações industriais;

- Quanto à periculosidade, a) resíduos perigosos: aqueles que, em razão de suas características de inflamabilidade, corrosividade, reatividade, toxicidade, patogenicidade, carcinogenicidade, teratogenicidade e mutagenicidade, apresentam significativo risco à saúde pública ou à qualidade ambiental, de acordo com lei, regulamento ou norma técnica; e b) resíduos não perigosos: aqueles não enquadrados na alínea “a”.

Os antibióticos utilizados como promotores de crescimento ou em nível terapêutico têm sido motivo de grande preocupação da comunidade científica nos últimos anos, devido aos poucos estudos e resultados sobre as implicações destes para saúde humana, de animais e do meio ambiente, e se faz necessário uma maior preocupação com a forma de descarte desse resíduo proveniente de processos produtivos de rações medicadas. Conhecer a origem do resíduo contaminante e classificar o mesmo de acordo com as normas legais é o início de um processo para garantir uma forma segura para disposição final desse resíduo.

Nesse sentido, conduzimos um estudo com objetivo de realizar a classificação para os resíduos sólidos provenientes da atividade de limpeza de linha após produção de rações com uso de medicamentos, em uma fábrica de rações para aves e suínos localizada no Paraná, de acordo com a norma ambiental pertinente.

A classificação do resíduo sólido foi realizada de acordo com os requisitos da norma NBR 10004/2004 para Classificação de resíduos sólidos, NBR 10005/2004 para Procedimento de obtenção de extrato lixiviado de resíduos sólidos e NBR 10006/2004 para Procedimento de obtenção de extrato solubilizado de resíduos sólidos, que pede a caracterização do resíduo para:

- Massa bruta: avalia critérios de Inflamabilidade, Corrosividade e Reatividade;

- Extrato Lixiviado: avalia o carreamento de contaminantes através do perfil do solo pela água, conforme os limites máximos estabelecidos no anexo F da norma;

- Extrato Solubilizado: avalia o potencial de o resíduo liberar contaminantes em cursos de água, através da solubilização em água, conforme os limites máximos estabelecidos no anexo G da norma.

A metodologia de análise utilizada pelo laboratório seguiu a norma de referência recomendada pela NBR 10004/2004. Para todas as análises foram utilizados métodos da Agência de Proteção Ambiental dos Estados Unidos USEPA – SW 846.

A classificação do resíduo sólido gerado de limpezas de linha entre produções de rações medicadas (milho moído com resíduo de medicamento) enquadrou-o como sendo resíduo Não Perigoso Classe II A – Não Inerte.

Com a alternativa de envio do resíduo para um eventual descarte em uma empresa de tratamento de resíduos Classe II, a redução de custos comparada a um tratamento para resíduos perigosos chega a 88%, porém é importante a condução de estudos mais aprofundados no que tange à dinâmica e cinética química do residual desses compostos no solo, de modo a prevenir passivos ambientais que possam trazer algum risco futuro ao meio ambiente e a cadeia de produção de alimentos como um todo.

Melhor que descartar, mesmo que de forma segura, é evitar o resíduo e/ou, principalmente, validar o seu reprocesso quando as características de matérias primas, linha de produção e grade de sensibilidade animal permitirem.

Referências

ABNT NBR 10004. ABNT NBR 10004:2004 Classificação de Resíduos Sólidos. Associação Brasileira de Normas Técnicas. Rio de Janeiro, p. 1-71. 2004.

ABNT NBR 10005. ABNT NBR 10005 Procedimento para obtenção de extrato lixiviado de resíduos sólidos. Associação Brasileira de Normas Técnicas. Rio de Janeiro, p. 1-20. 2004.

ABNT NBR 10006. ABNT NBR 10006:2004 Procedimento para obtenção de extrato solubilizado de resíduos sólidos. Associação Brasileira de Normas Técnicas. Rio de Janeiro, p. 1-25. 2004.

ABNT NBR 10007. ABNT NBR 10007:2004 Amostragem de Reíduos Sólidos. Associação Brasileira de Normas Técnicas. Rio de Janeiro, p. 1-21. 2004.

BRASIL. Ministério da Agricultura Pecuária e Abastecimento.. Disponivel em: <http://www.agricultura.gov.br/>. Acesso em: 04 janeiro 2015.

BRASIL. Ministério da Agricultura Pecuária e Abastecimento. Instrução Normativa N° 65/2006, dispõe sobre requisitos para fabricação de produtos destinados a alimentação animal com medicamentos veterinários, p. 1-8. 2006.

BRASIL. Ministério da Agricultura Pecuária e Abastecimento. Instrução Normativa N°04/2007, dispõe sobre requisitos de boas práticas de fábricação a ser implementados em fábricas que produzem alimentos destinados a alimentação animal, p. 1-5. 2007.

BRASIL. Ministério da Agricultura Pecuária e Abastecimento. Instrução Normativa N°14/2016, dispõe sobre requisitos para fabricação de produtos destinados a alimentação animal com medicamentos veterinários, 2016.

BRASIL. Decreto 4.954 de 14 de janeiro de 2004, aprova o regulamento da Lei nº 6.984, de 16 de dezembro de 1980, que dispõe sobre a inspeção e fiscalização da produção e do comércio de fertilizantes, corretivos, inoculantes e biofertilizantes destinados a agricultura, e dá outras providencias, 2004.

BRASIL. Ofício Circular Nº 11/09 CPAA/DFIP/DAS, de 23 de abril de 2009, detalha instruções específicas para controles e validação do processo de limpeza de linha para produção de rações com uso de medicamentos veterinários, 2009.

LELIS, M. P. N. Compostagem de Resíduos Orgânicos. In: Curso de Capacitação e Treinamento para Implantação e Gerenciamento de Coleta Seletiva e Centrais de Triagem e Compostagem de Resíduos Sólidos Urbanos. Bituruna, 2007.

REGITANO, J. B.; LEAL, R. M. P. Comportamento e Impacto Ambiental de Antibióticos Usados na Produção Animal Brasileira. REVISTA BRASILEIRA DE CIÊNCIAS DO SOLO, 2010.

SANI, A. Boletim Informativo do Setor de Alimentação Animal. Números da Agroindústria, p. 1-4. 2015.

SISINNO, Cristina L. S. Disposição em aterros controlados de resíduos sólidos industriais não inertes: avaliação dos componentes tóxicos e implicações para o ambiente e para a saúde humana. Caderno de Saúde Pública. Rio de Janeiro, 369-374, mar-abr, 2003.

Ingrid R. de Oliveira Mengue Klaus é tecnóloga em alimentos, especialista em Gestão da Qualidade e Segurança de Alimentos. Atua há mais de 10 anos na indústria de alimentação humana e animal, em diversas áreas ligadas ao Sistema de Gestão da Qualidade. Atualmente é coordenadora do Controle de Qualidade em uma empresa de nutrição animal.

Imagem: Novo Jornal

5 min leituraA indústria de proteína animal tem figurado papel de destaque na geração de resíduos contaminantes provenientes do uso de produtos fármacos. A produção de animais para abate em grande escala, […]